在全球汽車電動化的浪潮下,汽車電晶體領域的功率電子器件作為汽車電動化的核心部件。 車用功率模組已從矽基IGBT為主的時代,開始逐步進入以碳化矽MOSFET為覈心的發展階段。 碳化矽的禁帶寬度約為矽基材料的3倍,臨界擊穿場強約為矽基材料的10倍,熱導率約是矽基材料的3倍,電子飽和漂移速率約是矽基材料的2倍。 碳化矽材料的耐高壓、耐高溫、高頻特性相較於矽基器件能應用於更嚴苛的工况,可顯著提高效率和功率密度,降低應用端的成本、體積和重量。

在電動汽車中,碳化矽功率器件的應用主要為兩個方向,一個用於電機驅動逆變器(電機控制器),另一個用於車載電源系統,主要包括:電源轉換系統(車載DC/DC)、車載充電系統(OBC)、車載空調系統(PTC和空壓機)等方面。

在電機控制器中用碳化矽MOS替換矽基IGBT後,會獲得電機控制器的效率的提升,NEDC工况下,對電池續航的貢獻提升在3%-8%之間,所以電控應用對碳化矽器件的需求最為迫切。 同時,在新能源汽車市場大力推進適應高壓快充科技的高壓平臺上,矽基IGBT應對起來就非常吃力,取而代之的是碳化矽MOS。 這更加確定了碳化矽功率器件在下一代電控系統中的覈心和不可替代性地位。

目前碳化矽功率模組封裝的幾個方向

1.更先進的連接材料以及連接工藝,以承受更高的溫度變化。

功率模組中主要使用3種陶瓷電路板:AI2O3-DBC熱阻最高,但是製造成本最低。 AlN-DBC熱阻最低,但韌性不好。 Si3N4-AMB陶瓷材料熱阻居中,韌性極好,熱容參數也更出色,可靠性遠超AlN和AI2O3,使得模塊散熱能力、電流能力、功率密度均能大幅提升,非常適合汽車級的碳化矽模塊應用。

2.更短的連接路徑以及更先進的連接科技,以降低雜感來適應器件高頻特性。 銀燒結是現時碳化矽模塊領域最先進的焊接技術,可充分滿足汽車級功率模組對高、低溫使用場景的嚴苛要求。 相較於傳統錫焊科技,銀燒結可實現零空洞,低溫燒結高溫服役,焊接層厚度减少60-70%,適合高溫器件互連,電效能、熱效能均優於錫焊料,電導率提高5-6倍,熱導率提高3-4倍。 很多企業已經嘗試將功率模組內部中的所有傳統焊料陞級反覆運算為銀燒結工藝,包括晶片,電阻,感測器等。 為進一步提升模塊電效能及可靠性,嘗試的方向是採用DTS+TCB(Die Top System + Thick Cu Bonding)科技,在常溫條件下通過超聲焊接將粗銅線與AMB基板、及晶片表面的覆銅片進行鍵合連接,實現彼此間的電力互聯。 相較鋁線鍵合,模塊壽命可提升3倍以上,且電流和導熱能力可大幅提升。

3.更集成的封裝結構設計以及碳化矽電路拓撲,以進行更好的系統熱管理。 為使模塊產品熱路徑設計更緊湊,促使逆變器系統集成設計更緊湊高效,進一步降低整體系統逆變器成本,通過封裝形式的改變,改善散熱性以及通流能力。 採用多晶片並聯的內部結構,各並聯主回路和驅動回路參數基本一致,最大程度保證並聯晶片的均流性。 模塊內部封裝有溫度感測器(PTC),且PTC安裝在靠近晶片的模塊中心位置,得到了一個緊密的熱耦合,可方便精確地對模塊溫度進行量測。

典型的碳化矽封裝結構

1.單管翻轉貼片封裝,一種單管的翻轉貼片封裝技術。 該封裝通過一個金屬連接件將晶片背部電極翻轉到和正面電極相同平面位置,然後在相應電極位置上植上焊錫球,消除了金屬鍵合線和引脚端子。 相比於TO-247封裝,體積减小了14倍,導通電阻减小了24%。

2.DBC+PCB板混合封裝傳統模塊封裝使用的敷銅陶瓷板(direct bonded copper-DBC)限定了晶片只能在二維平面上佈局,電流回路面積大,雜散電感參數大。

3.柔性PCB板結合燒結銀工藝的封裝管道也被用於商業模塊中。 採用柔性PCB板取代鍵合線實現晶片的上下表面電力連接,模塊內部回路寄4. 混合封裝管道結合了2種成熟工藝的優勢,易於製作,可實現低雜散電感以及更小的體積。 但PCB板的存在限制了上述封裝管道高溫運行的可靠性。

5.用於SiC晶片的埋入式封裝也可認為是一種晶片正面的平面直連封裝。 該方法將晶片置於陶瓷定位槽中,再用絕緣介質填充縫隙,最後覆蓋掩膜兩面濺射金屬銅,實現電極連接。 通過選擇合理的封裝材料,减小了模塊在高溫時的層間熱應力,並能在279℃的高溫下量測模塊的正反向特性。

6.平面直連的封裝工藝通過消除金屬鍵合線,將電流回路從DBC板平面佈局拓展到晶片上下平面的層間佈局,顯著减小了回路面積,可實現低雜散電感參數,與之後介紹的雙面散熱封裝以及三維封裝實現低雜散電感的基本思路相同,只是實現管道略有不同。

7.雙面散熱封裝技術雙面封裝工藝由於可以雙面散熱、體積小,較多用於電動汽車內部IGBT的封裝應用。

8.三維(3D)封裝技術三維封裝技術利用了SiC功率器件垂直型的結構特點,將開關橋臂的下管直接疊在上管之上,消除了橋臂中點的多餘佈線,可將回路寄生電感降至1nH以下。

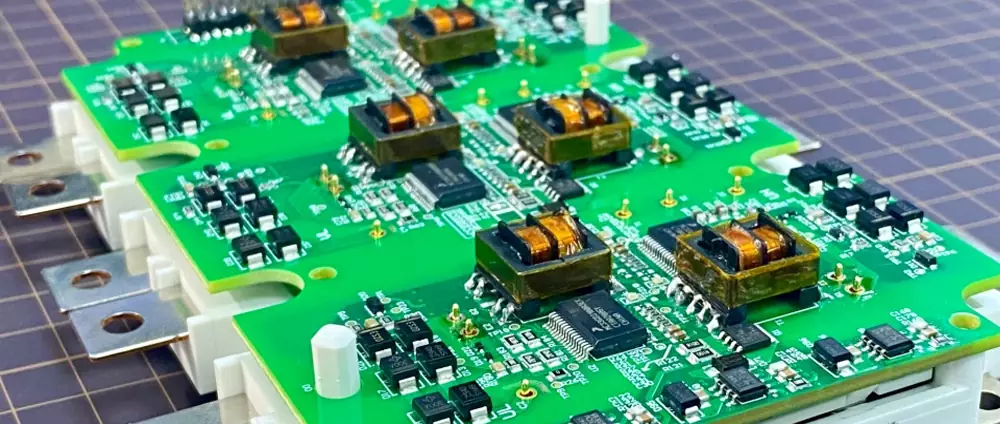

碳化矽功率模組

當前,大部分汽車企業已開始積極佈局碳化矽上車應用,碳化矽功率半導體產業在中國乃至全球都處於爆發前夜,國內車用碳化矽功率的發展,需要車企、碳化矽器件廠家的共同努力。

碳化矽(silicon carbide,SiC)功率器件作為一種寬禁帶器件,具有耐高壓、高溫,導通電阻低,開關速度快等優點。如何充分發揮碳化矽器件的這些優勢效能則給封裝技術帶來了新的挑戰:傳統封裝雜散電感參數較大,難以匹配器件的快速開關特性。 器件高溫工作時,封裝可靠性降低。 以及模塊的多功能集成封裝與高功率密度需求等。