電子產品中的PCBA板製造工藝使用了表面貼裝科技SMT(Surface Mounting Technology)已取代傳統的通孔插裝科技,並支配電子設備發展,被共識為電子裝配科技的革命性變革。SMT以提高產品可靠性及效能,降低成本為目標,無論是在消費類電子產品,還是在軍事尖端電子產品領域中,都將使電子產品發生重大變革。

表面貼裝工藝,又稱表面貼裝科技SMT。SMT是一種無需在印刷電路板上鑽插裝孔,而直接將表面組裝元器件貼焊到印刷電路板的規定位置,用焊料使元器件與印刷電路板之間構成機械和電力連接的電子組裝技術。

需要進行SMT打件的電子產品一般由印刷電路板和表面貼裝元器件組成。 表面貼裝元器件包括表面貼裝元件和表面貼裝器件兩大類。 其中表面貼裝元件是指各種片狀無源元件,如電阻,電容,電感等。 而表面貼裝器件是採用封裝的電子器件,通常是指各種有源器件,如小外形封裝器SOP(Small Outline Package),球栅陣列封裝器BGA(Ball Grid Array)等。 有些元器件不能用於SMT,如部分接線器,變壓器,大電容等。

SMT製程

SMT流程與SMT工藝

1、SMT包括覈心和輔助兩大工藝。

其中覈心工藝由印刷、貼片和回流焊3部分組成,任何類型產品的生產都要經過這3道工序,各部分必不可少。

輔助工藝主要由“點膠”工藝和光學輔助自動檢測工藝等組成,並非必需,而是根據產品特性以及用戶需求决定的。

2、印刷工藝目的是使焊膏通過範本和印刷設備的共同作用,準確印刷到印刷電路板。

印刷工藝涉及的工藝元素主要有焊膏,範本和印刷系統。

焊膏是將元器件與印刷電路板連接導通,實現其電力和機械連接的重要資料。 焊膏主要由合金和助焊劑組成。 在焊接過程中,它們分別發揮功效完成焊接工作。

範本用來將焊膏準確印到印刷電路板上,範本的製作方法和開孔設計對印刷質量有很大影響。

印刷系統主要是指印刷設備和印刷參數。 印刷設備的質量對印刷準確度影響很大,印刷設備的重複印刷精度與印刷參數設置的合理匹配,是準確印刷的重要保證。

3、SMT貼片工藝的目的是確保所有零件準確、快速地被貼片到印刷電路板。 貼片工藝主要涉及貼片機及其貼片能力。

貼片機的貼片能力是準確貼片的重要保證。

貼片機的關鍵技術包括:運動,執行及送料機构高速。 微型化科技。 高速機器視覺識別及照明科技。 高速,高精度智慧控制科技。 並行處理實时多工科技。 設備開放式柔性模組化科技及系統集成科技。

4、回流焊工藝是通過熔化預先分配到印刷電路板焊盤上的焊膏,實現SMT元器件的焊接面或引脚與印刷電路板焊盤之間機械和電力連接的焊接。

回流焊可保證優异的焊接效果。 回流焊工藝的主要工藝元素是回流焊爐及其焊接能力,其焊接能力主要體現在回流焊爐的加熱系統、冷卻系統、助焊劑管理系統及惰性氣體保護系統。

5、輔助工藝用於協助貼裝順利進行並積極預防檢測和事後檢測。 輔助工藝主要由“點貼”工藝和光學輔助自動檢測工藝組成。

“點膠”工藝是通過將專用膠水“點貼”到所需元件的下方或周邊,對元件進行適當保護,以確保元器件在經受多次回流焊接不脫落。 减少元件在貼裝過程中受到的應力衝擊。 保護元件在複雜的使用環境中不受損。

“點膠”工藝的工藝元素主要包括“點膠”設備,專用膠水和“點膠”參數的設定。 需要合理選擇設備,膠水並設計好參數設置才能確保工藝效果。

光學輔助自動檢測工藝主要有兩個。

1、使用專門光學設備量測印刷後的焊膏厚度均勻性和印刷準確度,在貼片後檢測貼片準確度,在回流焊前將有缺陷的電路板檢測出來並及時報警。

2、在回流焊後使用專門的光學設備檢測焊點,將有焊點缺陷的電路板檢測出來並報警。 專門的光學量測設備主要有可見光檢測設備和X光檢測設備。

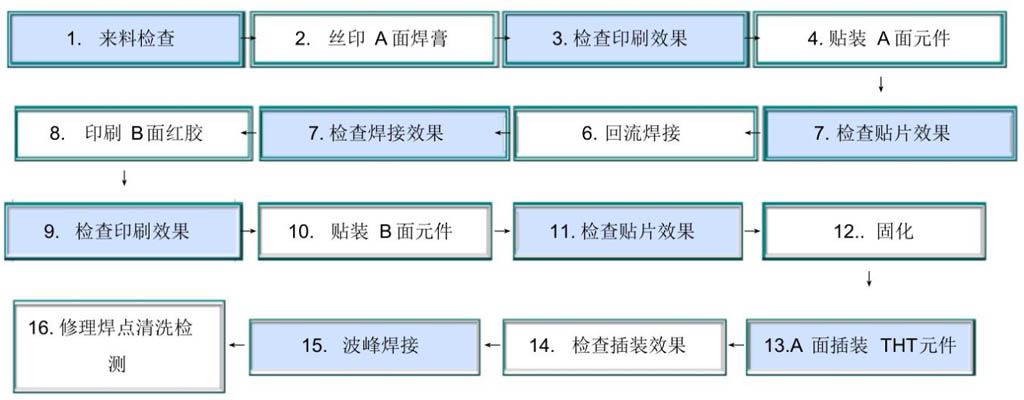

SMT工藝流程

單面SMT組裝

來料檢測->絲印焊膏(點貼片膠)->貼片->烘乾(固化)->回流焊接->清洗->檢測->返修

雙面SMT組裝

A:來料檢測-> PCB的A面絲印焊膏(點貼片膠)->貼片->烘乾(固化)-> A面回流焊接->清洗->翻板-> PCB的B面絲印焊膏(點貼片膠)->貼片->烘乾->回流焊接(最好僅對B面->清洗->檢測->返修)

此工藝適用於在PCB兩面均貼裝有PLCC等較大的SMD時採用。

B:來料檢測-> PCB的A面絲印焊膏(點貼片膠)->貼片->烘乾(固化)-> A面回流焊接->清洗->翻板-> PCB的B麵點貼片膠->貼片->固化-> B面波峰焊->清洗->檢測->返修)

此工藝適用於在PCB的A面回流焊,B面波峰焊。 在PCB的B面組裝的SMD中,只有SOT或SOIC(28)引脚以下時,宜採用此工藝。

單面SMT混裝工藝

來料檢測-> PCB的A面絲印焊膏(點貼片膠)->貼片->烘乾(固化)->回流焊接->清洗->挿件->波峰焊->清洗->檢測->返修

雙面SMT混裝工藝

A:來料檢測-> PCB的B麵點貼片膠->貼片->固化->翻板-> PCB的A面挿件->波峰焊->清洗->檢測->返修

先貼後插,適用於SMD元件多於分離元件的情况

B:來料檢測-> PCB的A面挿件(引脚打彎)->翻板-> PCB的B麵點貼片膠->貼片->固化->翻板->波峰焊->清洗->檢測->返修

先插後貼,適用於分離元件多於SMD元件的情况

C:來料檢測-> PCB的A面絲印焊膏->貼片->烘乾->回流焊接->挿件,引脚打彎->翻板-> PCB的B麵點貼片膠->貼片->固化->翻板->波峰焊->清洗->檢測->返修

D:來料檢測-> PCB的B麵點貼片膠->貼片->固化->翻板-> PCB的A面絲印焊膏->貼片-> A面回流焊接->挿件-> B面波峰焊->清洗->檢測->返修

A面混裝,B面貼裝。 先貼兩面SMD,回流焊接,後插裝,波峰焊

E:來料檢測-> PCB的B面絲印焊膏(點貼片膠)->貼片->烘乾(固化)->回流焊接->翻板-> PCB的A面絲印焊膏->貼片->烘乾->回流焊接1(可採用局部焊接)->挿件->波峰焊2(如插裝元件少,可使用手工焊接)->清洗->檢測->返修

SMT制程應用於各個領域的電子產品,可直接影響到電子產品PCBA的焊接水准,以及整個產品的效能與質量。