SiC碳化硅基板以其優异的熱和電力效能以及承受高溫和惡劣環境的能力而聞名。 它們用於高溫電子和電力電子。

SiC碳化硅部件的新特性和移動應用的功率密度要求對功率部件的封裝技術提出了新的挑戰。 現有功率部件的封裝技術主要是在絕緣栅雙極電晶體(IGBT)和金屬氧化物半導體場效應電晶體(MOSFET)的基礎上發展起來的,並且一直在不斷發展。 然而,這些逐步的改進不足以充分利用SiC部件的效能,囙此封裝技術需要革命性的進步。

SiC碳化硅部件的基本特性决定了其優异的名額,如低內阻、耐高壓、高頻和高結溫。 在移動應用中功率密度不斷提高的壓力下,SiC碳化硅部件對封裝技術提出了新的要求和挑戰。

現有封裝技術的覈心可以概括為焊接和鍵合科技,我通常稱之為連接或鍵合。 對於電源模組,與晶片直接相關的連接稱為晶片的近端連接,而其他連接通常稱為晶片遠端連接。 關於連接,大多數文獻將其混淆為附著、接觸、連接或連接、連接等。有些人還使用粘合來指代所有連接(組合)。 焊接用於晶片底部和基板之間的管芯連接,或用於基板和散熱基板之間的系統連接。 主要的焊接方法包括傳統的SAC焊接,SnAgCu釺焊,,近年來,已經開發了各種釺焊和擴散焊接。 接合用於將引線從晶片頂部連接到基板或從基板連接到模塊框架。 常用的材料有金、銀、銅和鋁,有線狀或條狀,以及超聲波或熱壓等方法。 過去,功率晶片的表面金屬化材料通常是Al或摻雜少量Si和Cu的Al。通過與基板表面(通常是Cu)焊接形成的金屬間化合物形成了管芯附著鍵合層。 基板兩側的金屬通常是銅,通過焊接連接到散熱基板。 散熱基板的材料通常是鋁SiC(AlSiC)或表面鍍有Ni的Cu。

這些連接部件的效能可以滿足早期IGBT中大多數應用的要求,但近年來,它們越來越落後於電晶體科技的發展。

現時功率部件封裝技術的覈心工藝已從鋁基轉向銅基,在初步研究和實際產品應用方面都取得了重大進展。 除了基於現有科技的粘合和焊接連接類型外,銅燒結也取得了長足的進步。 然而,在導電性、導熱性、剪切力、熔點等名額方面,這些逐步提高還不够,囙此近年來,行業的前沿研究大多轉向銀燒結。

SiC碳化硅基板

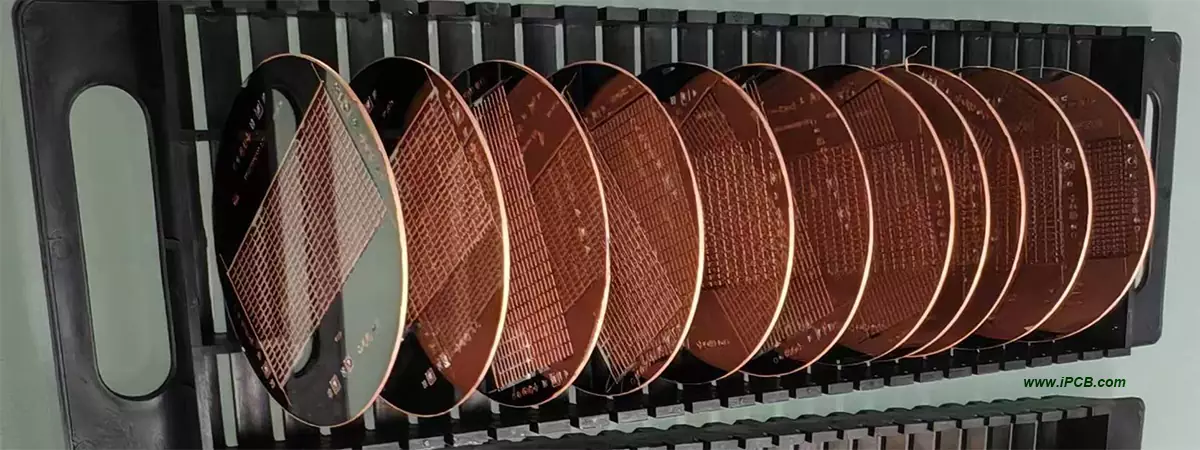

SiC碳化硅材料具有相對較高的導熱性,是汽車電子、航空航太電子等領域高溫電路板的理想選擇。 此外,SiC碳化硅材料還具有耐高溫、低能耗等優點。 然而,SiC碳化硅材料的成本相對較高,其硬度也相對較高,使其難以加工。

即使在1400°C下,SiC碳化硅也具有良好的强度、極高的導熱性和電阻、良好的電晶體導電性和高硬度。

SiC與金剛石相同,只是碳的比例不同。 囙此,SiC碳化硅基板具有極高的熱阻。 對於SiC碳化硅基板,在1000°C下工作很容易。 這就是為什麼它們可以用於雷射領域。

SiC具有Si的特性,囙此其效能接近電晶體。 換句話說,與其他陶瓷PCB不同,SiC碳化硅基板不具有高絕緣效能。

現時SiC碳化硅基板的製造成本極其昂貴。 但在未來,隨著製造技術的進步,我們可以期待SiC碳化硅基板有更多的應用。

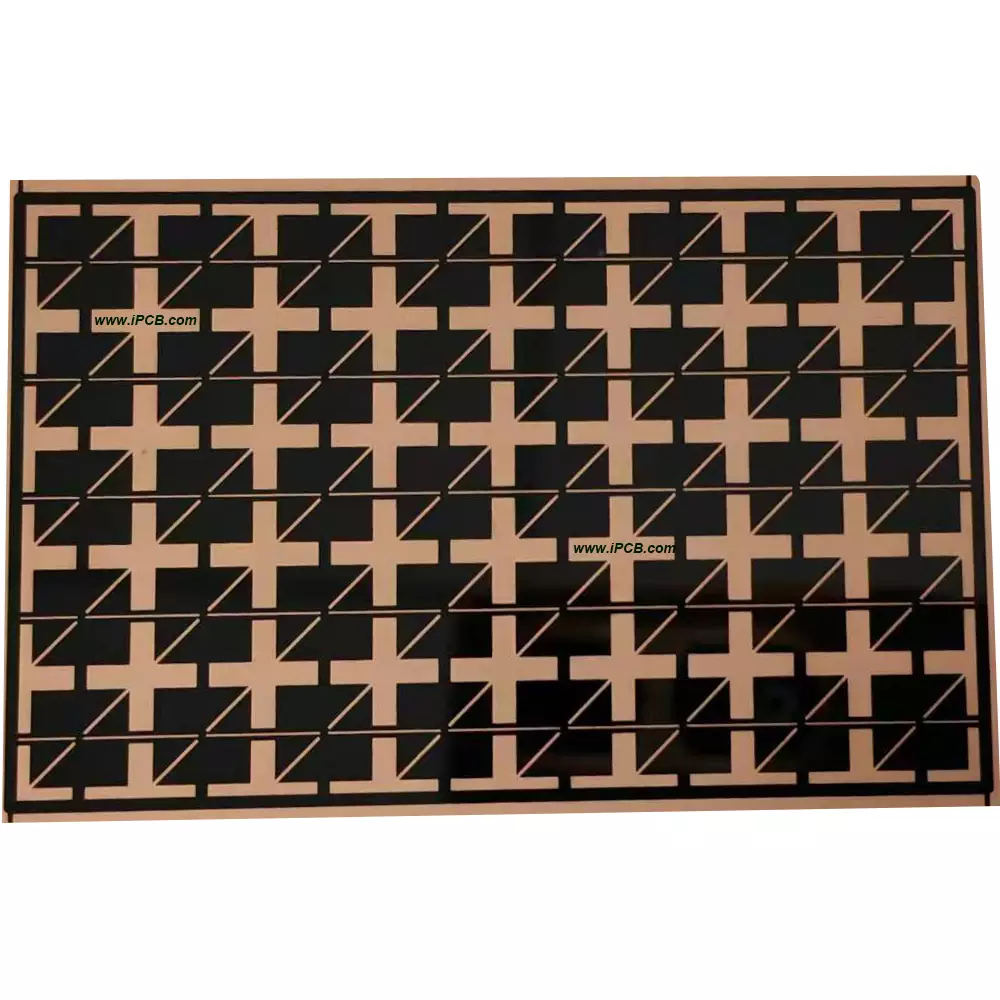

基板類型:SiC碳化硅

基板厚度:0.1-2.0mm

導電層:銅、鎳、金

金屬層厚度:35-400μm

表面處理:金

金屬:1L

線寬:0.25mm

應用:大功率雷射部件

對於PCB技術問題,iPCB愛彼電路提供PCB技術的支持。 您也可以在這裡索取PCB報價或PCB諮詢。請聯繫郵箱: sales@ipcb.com

我們會非常迅速地做出回應。