當前的新能源車用模塊系統由很多部分組成,如電池、VCU、BSM、電機等,但是這些都是發展比較成熟的產品,車用模塊廠商已經開發了很多,但是有一個模塊需要引起行業內的重視,那就是電機驅動部分最覈心的元件IGBT(Insulated Gate Bipolar Transistor)絕緣栅雙極型電晶體晶片)。

作為電力電子行業裏的“CPU”,IGBT(絕緣栅雙極型電晶體)是國際上公認的電子革命中最具代表性的產品。 將多個IGBT晶片集成封裝在一起形成IGBT模塊,其功率更大、散熱能力更强,在新能源汽車領域發揮著極為重要的功用和影響。

1、什麼是“三電系統”和“電驅系統”?

三電系統,即動力電池(簡稱電池)、驅動電機(簡稱電機)、電機控制器(簡稱電控),也被人們成為三大件,加起來約占新能源車用電子總成本的70%以上,是决定整車運動效能覈心的組件。

電驅系統,我們一般簡單把電機、電控、减速器,合稱為電驅系統。

但嚴格定義上講,根據進精電動招股說明書,電驅動系統包括三大總成:驅動電機總成(將動力電池的電能轉化為旋轉的機械能,是輸出動力的來源)、控制器總成(基於功率電晶體的硬體及軟件設計,對驅動電機的工作狀態進行實时控制,並持續豐富其他控制功能)、 傳動總成(通過齒輪組降低輸出轉速提高輸出扭矩,以保證電驅動系統持續運行在高效區間)。

電驅系統工作:在駕駛新能源汽車時,電機控制器把動力電池放出的直流電(DC)變為交流電(AC)(這個過程即逆變),讓驅動電機工作,電機將電能轉換成機械能,再通過傳動系統(主要是减速器)讓汽車的輪子跑起來。 反過來,把車輪的機械能轉換存儲到電池的過程就是動能回收。

2、IGBT模塊究竟如何工作?

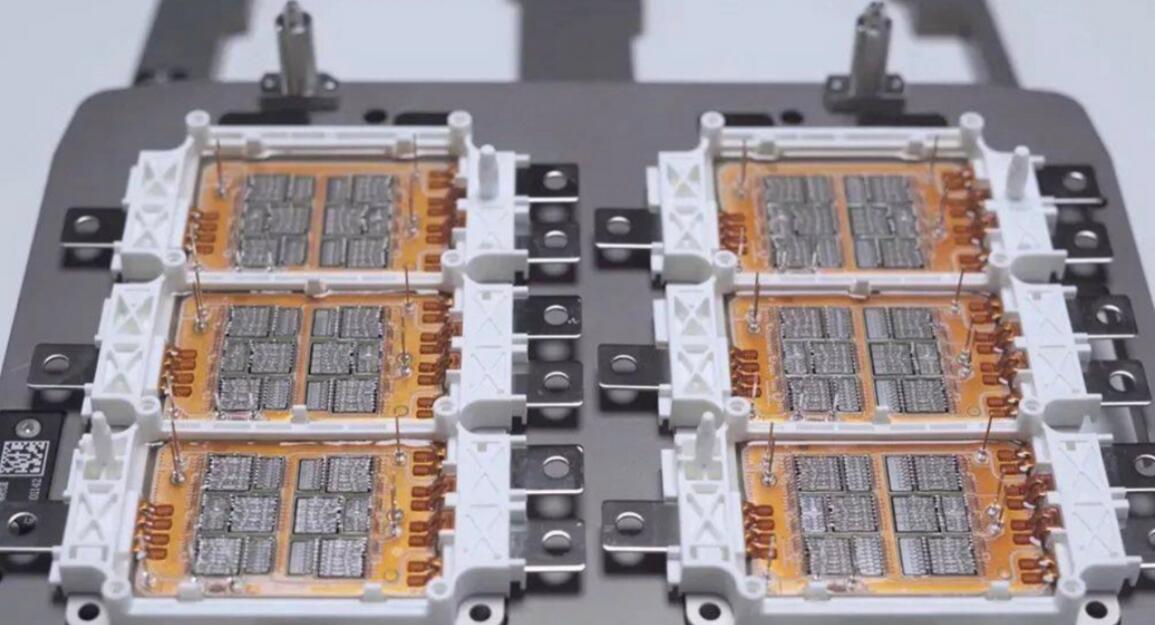

IGBT模塊的標準封裝形式是一個扁平的類長方體,最外面的都是塑膠外殼,底部是導熱散熱的金屬底板(一般是銅資料)。 可以看到車用電子模塊外面還有非常多的端子和引脚,各自有自己的作用.

在車用電子電控模塊中,IGBT模塊是逆變器的最核心部件,總結其工作原理.

通過非通即斷的電晶體特性,不考慮過渡過程和寄生效應,我們將單個IGBT晶片看做一個理想的開關。 我們在模塊內部搭建起若干個IGBT晶片單元的並串聯結構,當直流電通過模塊時,通過不同開關組合的快速開斷,來改變電流的流出方向和頻率,從而輸出得到我們想要的交流電。

3、IGBT模塊的生產流程

IGBT行業的門檻非常高。 除了晶片的設計和生產,IGBT模塊封裝測試的開發和生產等環節同樣有著非常高的科技要求和工藝要求。

IGBT模塊橫切面的介面,現時殼封工藝的模塊基本結構都相差不大。

IGBT模塊封裝的流程大致如下

貼片→真空回流焊接→超聲波清洗→X-ray缺陷檢測→引線鍵合→靜態測試→二次焊接→殼體灌膠與固化→端子成形→功能測試(動態測試、絕緣測試、反偏測試)

貼片,首先將IGBT wafer上的每一個die貼片到DBC上。 DBC是覆銅陶瓷基板,中間是陶瓷,雙面覆銅,DBC類似PCB起到導電和電力隔離等作用,常用的陶瓷絕緣材料為氧化鋁(Al2O3)和氮化鋁(AlN).

真空焊接,貼片後通過真空焊接將die與DBC固定,一般焊料是錫片或錫膏.

X-ray空洞檢測,需要檢測在敢接過程中出現的氣泡情况,即空洞,空洞的存在將會嚴重影響器件的熱阻和散熱效率,以致出現過溫、燒壞、爆炸等問題。 一般汽車IGBT模塊要求空洞率低於1%.

接下來是wire bonding工藝,用金屬線將die和DBC鍵合,使用最多的是鋁線,其他常用的包括銅線、銅帶、鋁帶.

中間會有一系列的外觀檢測、靜態測試,過程中有問題的模塊直接報廢.

重複以上工序將DBC焊接和鍵合到銅底板上,然後是灌膠、封殼、雷射打碼等工序.

出廠前會做最後的功能測試,包括電力效能的動態測試、絕緣測試、反偏測試等等。

4、常見的車用IGBT模塊封裝類型有哪些?

Econodual系列半橋封裝,應用在商用車上為主,主要規格為1200V/450A,1200V/600A等.

HP1全橋封裝,主要用在中小功率車型上,包括部分A級車、絕大部分的A0、A00車,峰值功率一般在70kW以內,型號以650V400A為主,其他規格如750V300A、750V400A、750V550A等.

HPD全橋封裝,中大功率型車上使用,大部分A級車及以上,以750V820A的規格佔據市場主流,其他規格如750V550A等.

DC6全橋封裝,基於UVW三相全橋的整體式封裝方案,具備封裝緊湊,功率密度高,散熱效能好等特點.

TO247單管並聯,市場上也有少量使用TO247單管封裝的電控系統方案。 使用單管並聯方案的優勢主要有兩點:①單管方案可以實現靈活的線路設計,需要多大的電流就用相應的單管並聯就好了,所以成本也有一定優勢.② 寄生電感問題比IGBT模塊好解决。 但是使用單管並聯也存在一些待解决的難點:①每個並聯單管之間均流和平衡比較困難,一致性比較難得到保障,例如實現同時的開斷,相同的電流、溫度等.② 客戶的系統設計、工藝難度非常大.③ 介面比較多,對產線的要求很高。

5、車用電子IGBT模塊要做哪些測試驗證?

車用IGBT模塊對產品效能和質量的要求要明顯高於消費和工控領域,囙此車規認證成為了車用IGBT模塊市場的最重要壁壘,一般來說,車規級IGBT需要2年左右的車型導入週期。

車用IGBT模塊測試標準主要參照AEC-Q101和AQG-324,同時車企會根據自己的車型特點提出相應的要求,主要測試方法包括:參數測試、ESD測試、絕緣耐壓、機械振動、機械衝擊、高溫老化、低溫老化、溫度迴圈、溫度衝擊、UHAST(高溫高濕無偏壓)、HTRB(高溫反偏)、HTGB(高溫删偏)、 H3TRB/HAST(高溫高濕反偏)、功率迴圈、可焊性。

其中功率迴圈和溫度迴圈作為代表的耐久測試,要求極為嚴格,例如功率迴圈次數可能從幾萬次到十萬次不等。 主要目的是測試鍵合線、焊接層等機械連接層的耐久情况。 測試時的失效機理主要是,晶片、鍵合線、DBC、焊料等的熱膨脹係數不一致,導致鍵合線脫落、斷裂,晶片焊層分離,以及焊料老化等。

以上是我們分享的新能源車用電子核心部件電控IGBT模塊介紹。