DBC(Direct Bonded Copper)直接銅沉積科技使用含氧的銅共晶溶液將銅直接沉積在陶瓷上。 基本原理是在沉積過程之前或期間在銅和陶瓷之間引入適量的氧元素。 在1065℃~1083℃範圍內,銅和氧形成Cu-O共晶溶液。 DBC科技利用這種共晶溶液與陶瓷基板發生化學反應,形成CuAlO2或CuAl2O4相,並滲透銅箔,實現陶瓷PCB和銅箔之間的結合。 主要用於功率電晶體模塊封裝、製冷、高溫墊片。

DBC陶瓷電路板是一種陶瓷表面金屬化科技,DBC基板主要由兩種材料組成:Al2O3陶瓷基板和AlN陶瓷基板。 氧化鋁和氮化鋁陶瓷基板的表面金屬化科技大致相同。 以Al2O3陶瓷基板為例,通過在含氧氮N2氣氛中加熱陶瓷基板,銅銅箔直接焊接到Al2O3基板上。

在陶瓷表面金屬化過程中,由Cu原子和O原子形成的Cu2O共晶液相潤濕彼此接觸的Cu箔和Al2O3陶瓷表面,並與Al2O3反應生成Cu(AlO2)2和Cu(AlO3)等複合氧化物,作為共晶釺焊的焊料,將兩者牢固地結合在一起。 氮化鋁陶瓷基板是一種非氧化物陶瓷,粘合銅箔的關鍵是在其表面形成一個滿足上述粘合條件的過渡層。 過渡層上覆蓋銅箔的機制與Al2O3陶瓷基板的機制大致相同。

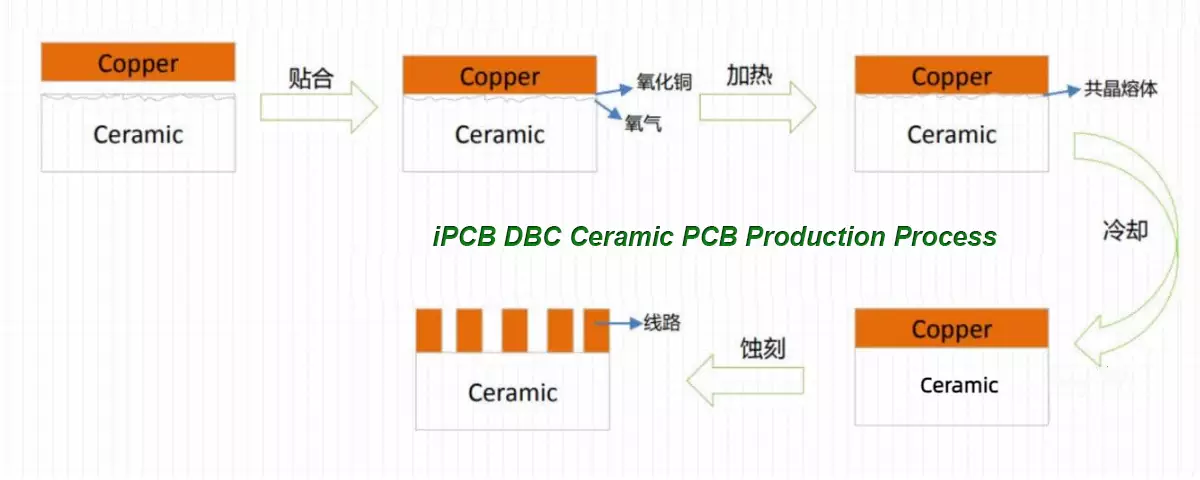

iPCB DBC陶瓷電路板生產工藝

DBC陶瓷電路板生產工藝

DBC陶瓷電路板主要用作電力電子模塊科技中各種晶片(IGBT晶片、二極體晶片、電阻器、SiC晶片等)的載體。 DBC陶瓷電路板通過表面鍍銅完成晶片連接極或表面的連接,其功能與PCB板相似。 DBC陶瓷電路板具有絕緣效能好、散熱效能好、熱阻係數低、膨脹係數匹配、機械性能優异、焊接效能好等顯著特點。

1.絕緣效能好

使用DBC基板作為晶片的載體可以有效地將晶片與模塊散熱底板隔離開來。 DBC基板中間的Al2O3陶瓷層或AlN陶瓷層可以有效提高模塊的絕緣能力(陶瓷層絕緣耐壓>2.5KV)。

2.優异的導熱性

DBC基板具有良好的導熱性,導熱率為20-260W/mK。在IGBT模塊運行過程中,晶片表面會產生大量熱量,這些熱量可以通過DBC基板有效地傳遞到模塊的散熱基板,然後通過基板上的導熱脂傳導到散熱器,完成模塊的整體散熱流程。

3.DBC陶瓷電路板的膨脹係數接近晶片的膨脹係數

DBC基板的膨脹係數與矽(晶片的主要材料是矽)的膨脹係數相似(7.1ppm/K),不會對晶片造成應力損傷。 DBC基材的抗剝離性>20N/mm2,具有優异的機械效能、耐腐蝕性,不易變形,可在寬溫度範圍內使用。

4.DBC陶瓷電路板的焊接性能良好

DBC基材具有良好的焊接效能,焊接空隙率小於5%。 DBC基板具有能够承受高電流負載的厚銅層。 在相同的橫截面下,它只需要典型PCB板導電寬度的12%,並且每組織體積可以傳輸更大的功率,提高了系統和設備的可靠性。 正是由於DBC基板的各種優异效能,它們被廣泛應用於製備各種類型的大功率電晶體,特別是IGBT封裝材料。

DBC陶瓷電路板的主要工藝流程

陶瓷基板和銅箔的清潔和乾燥→銅箔預處理→銅箔和陶瓷基板的高溫共晶結合→冷熱步進迴圈冷卻→質量檢查→按要求蝕刻圖案→化學鍍鎳(或金)→質量檢測→鐳射切割和切割→成品質量檢查→真空或充氮包裝→進入成品倉庫。

DBC陶瓷電路板的含義是將氧化鋁、氮化鋁或摻雜氧化鋯等陶瓷粉末鑄造並燒結到陶瓷PCB基板上,然後進行金屬化處理以製備陶瓷覆銅層壓板。 DBC陶瓷電路板具有良好的穩定性、高載流能力、高電絕緣性和高導熱性。

DBC陶瓷電路板是在高溫條件下將銅直接燒結到氧化鋁或氮化鋁陶瓷上形成的金屬化基板。 應用領域相當廣泛,包括LED智慧照明行業、電力電子器件行業等。它還承擔著新能源汽車行業汽車級IGBT模塊中電力電子元件載板的高載流量和散熱的重要任務。

DBC只是將陶瓷電路板製成陶瓷覆銅基板的一種方法,此外還有DPC陶瓷PCB、AMB陶瓷PCB、LAM陶瓷PCB等。

DBC直接鍵合銅工藝利用高溫加熱將氧化鋁(AI²O³)與銅(Cu)板結合。 然而,儘管DBC陶瓷電路板是業內領先的大規模生產科技,但粘合表面不可避免地會出現微小的氣泡。 DBC陶瓷電路板在使用過程中產生的熱量會進一步膨脹氣泡,最終導致產品失效。

基板厚度:1.0mm

層數:1L

基材:96%氧化鋁陶瓷基

導熱係數:30W

表面技術:ENIG

銅厚度:300um

制造技術:DBC陶瓷

對於PCB技術問題,iPCB愛彼電路提供PCB技術的支持。 您也可以在這裡索取PCB報價或PCB諮詢。請聯繫郵箱: sales@ipcb.com

我們會非常迅速地做出回應。