1、DPC科技

DPC(Direct Plating Copper)薄膜科技是一種利用磁控濺射科技製備銅薄膜的方法。 將目標資料為銅的銅靶放置在真空腔室中,通過磁控濺射科技使得銅靶表面產生电浆,利用电浆中的離子轟擊靶表面,將其濺射成細小顆粒並沉積在基底上形成銅薄膜。

DPC陶瓷基板工藝基於薄膜電路工藝,通過磁控濺射實現陶瓷表面金屬化,通過電鍍實現銅層的厚度大於10微米以上。 DPC工藝管道包含真空鍍膜,濕法鍍膜,曝光顯影、蝕刻等工藝環節,囙此使用DPC科技的產品的陶瓷電路板價格比較高昂。 DPC工藝適用於大部分陶瓷基板。

在外形加工方面,DPC陶瓷板需要採用鐳射切割的管道,傳統鑽銑床和衝床無法對其進行精確加工,囙此結合力和線寬現距也更精細。 金屬的結晶效能好,平整度好,線路不易脫落,且線路位置更準確,線距更小,可靠性穩定等優點。

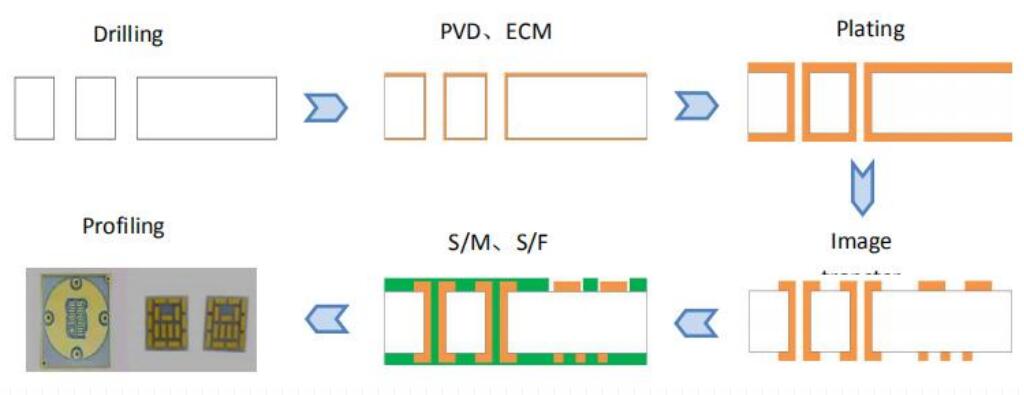

DPC科技的陶瓷電路板工藝流程為:

首先利用雷射在陶瓷基片上製備通孔(孔徑一般為60 μ m~120 μ m、,隨後利用超聲波清洗陶瓷基片.採用磁控濺射科技在陶瓷基片表面沉積金屬種子層(Ti/Cu靶材、,接著通過光刻、顯影完成線路層製作.採用電鍍填空和增厚金屬線路層,並通過表面處理提高基板可焊性與抗氧化性,最後去幹膜、刻蝕種子層完成基板製備。

DPC陶瓷基板製備前端採用了電晶體微加工技術(濺射鍍膜、光刻、顯影等、,後端則採用了印刷線路板(PCB、製備技術(圖形電鍍、填孔、表面研磨、刻蝕、表面處理)等。

DPC科技

DPC陶瓷基板的優勢特點

1、採用電晶體微加工技術,陶瓷基板上金屬線路更加精細(線寬/線距低至30 μ m~50 μ m,與線路層厚度相關、,囙此DPC陶瓷基板非常適合對精度要求較高的微電子器件封裝.

2、採用雷射打孔和電鍍填孔科技,實現了陶瓷基板上下表面垂直互連,可實現電子器件三維封裝與集成,降低器件體積.

3、採用電鍍生長控制線路層厚度(一般為10 μ m~100 μ m、,並通過研磨降低線路層表面粗糙度,滿足高溫、大電流器件封裝需求.

4、低溫製備工藝(300℃以下、避免了高溫對基片資料和金屬線路層的不利影響,同時也降低了生產成本。

DPC陶瓷基板的缺點

1、金屬線路層採用電鍍工藝製備,環境污染嚴重.

2、電鍍生長速度低,線路層厚度有限.

2、金屬層與陶瓷間的結合强度較低,產品應用時可靠性較低。

陶瓷電路板

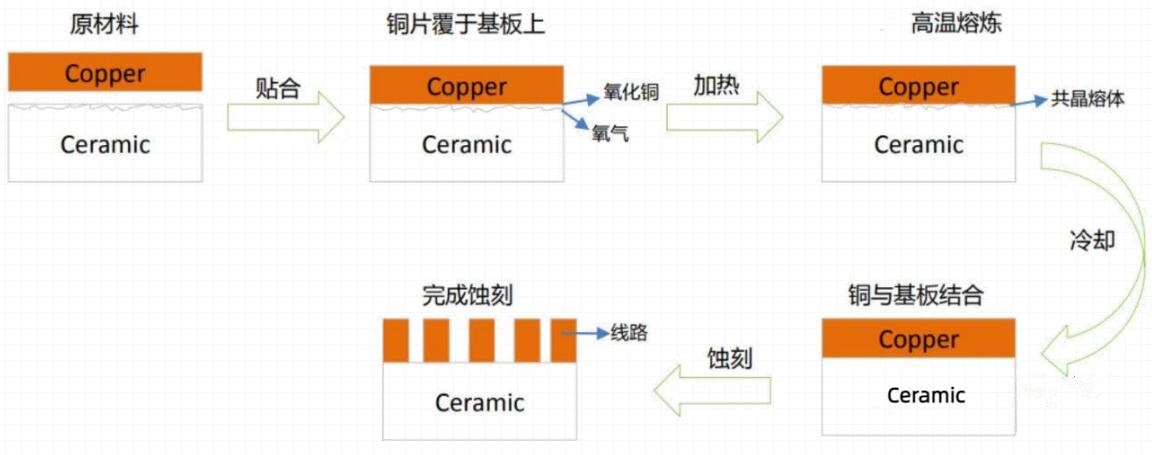

2、DBC科技

DBC(Direct Bonding Copper)工藝是一種將銅箔直接鍵合到氧化鋁或氮化鋁陶瓷基板表面的金屬化方法。 其基本原理是在Cu與陶瓷之間引進氧元素,然後在1065-1083℃時形成Cu/O共晶液相,進而與陶瓷基體及銅箔發生反應生成CuAIO2或Cu(AIO2)2,並在中間相的作用下實現銅箔與基體的鍵合。

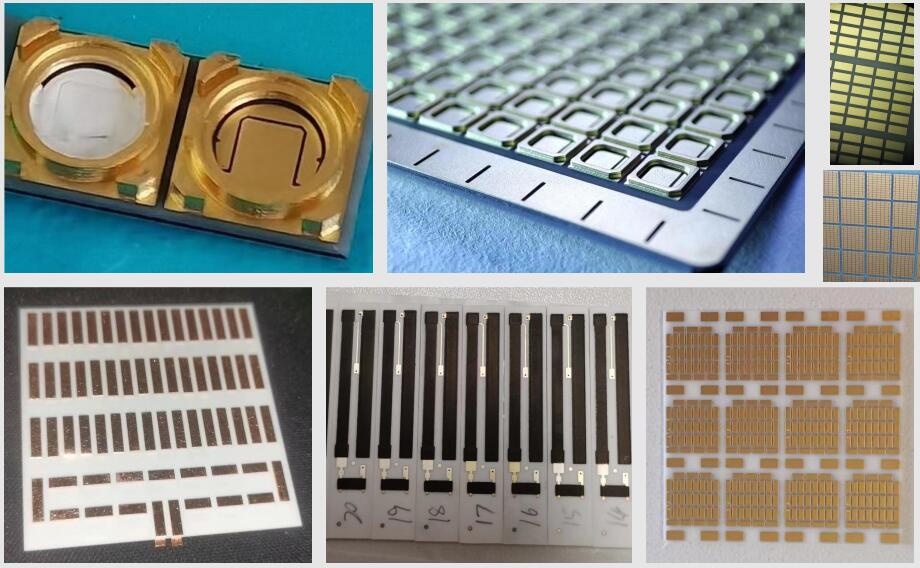

DBC陶瓷基板具有圖形精度高、可垂直互連、生產成本低等科技優勢,可普遍應用於大功率LED照明、汽車大燈等大功率LED領域、半導體雷射器、電力電子功率器件、微波、光通訊、VCSEL、射頻器件等應用領域,市場空間很大。

雷射器為雷射設備核心部件,高功率半導體雷射器主要通過熱沉散熱。 氮化鋁陶瓷熱沉(DBC工藝)為現時主流雷射熱沉基板,可滿足高功率電晶體雷射晶片鍵合的需求,在光通信、高功率LED封裝、半導體雷射器和光纖雷射器泵浦源製造等領域應用前景廣闊。 車載雷射雷達光源VCSEL替代EEL大勢所趨,DPC陶瓷基板在高功率VCSEL封裝中佔據重要地位。

DBC科技

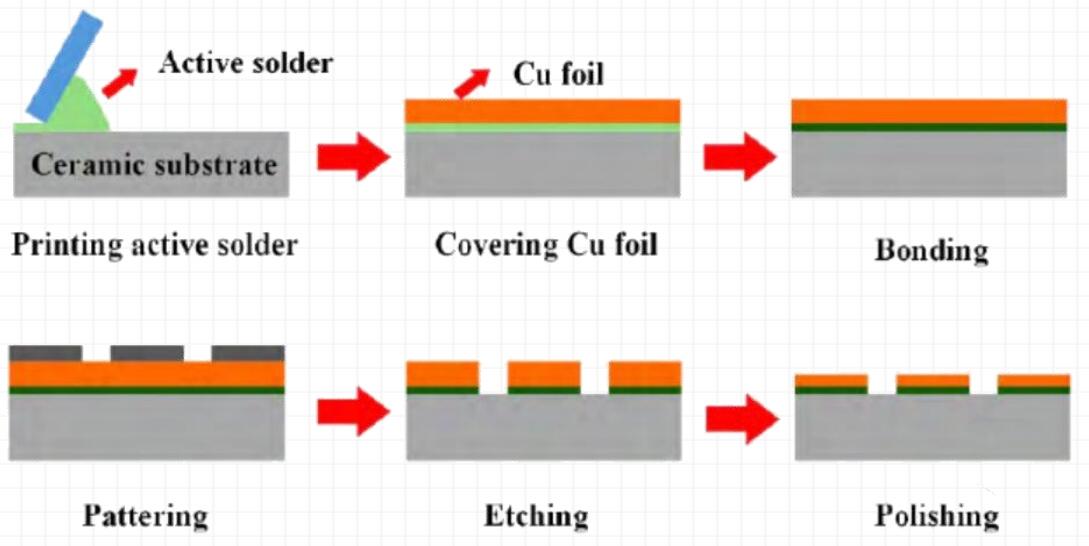

3、AMB科技

AMB(Active Metal Brazing)工藝是一種在800℃左右的高溫下,利用含有活性元素Ti、Zr的Ag基焊料在陶瓷和金屬的介面潤濕並反應,從而實現陶瓷與金屬異質鍵合的一種工藝科技。 AMB陶瓷基板用Ag基粉體及其焊膏產品具有氧含量低、純淨度高、球形度高的特點。 其結合是通過陶瓷和活性金屬釺料在溫度下的化學反應實現的,與傳統的AI2O3陶瓷基板相比,AMB中使用的Si3N4陶瓷具有更高的熱導率(>90W/mK25℃),更接近矽的熱膨脹係數(2.6x10 -6/K)。 囙此,AMB基板具有較高的粘合强度和可靠性。

AMB陶瓷基板用Ag基粉體及其焊膏產品,產品具有氧含量低、純淨度高、球形度高的特點。

IGBT陶瓷襯板屬於新的工藝科技,其中AMB工藝科技的陶瓷襯板也逐步應用於新能源汽車的IGBT模塊上。

IGBT散熱對於功率模組的效能是非常重要的,現時IGBT模塊大部分還是採用DBC工藝。 隨著工作電壓、效能要求的不斷提升,AMB工藝科技的陶瓷基板能更好地解决上述痛點,對比DBC、AMB更具導熱性、耐熱性、耐衝擊,現時該科技不僅在汽車領域,還在航太、軌道交通、工業電網領域廣泛應用。

AMB科技

以上介紹了陶瓷電路板的三種工藝科技,DPC科技、DBC科技和AMB科技的優點與不足,如您需要更詳細的支持,可與聯絡愛彼電路。