在大功率電子器件使用中為實現晶片與電子元件之間的互聯,使用陶瓷作為電路基板,需要對陶瓷基板表面進行金屬化處理。

陶瓷金屬化有這些要求:優良的密封性,金屬導電層的方阻和電阻率小,同時與陶瓷基板具有較强的附著力,陶瓷經金屬化後仍需具備高的熱導率。 囙此延展性優良、導熱性和導電性高的銅,成為在功率電子器件中最常用的材料。

雖然陶瓷具有相較於其他兩種封裝基板有著更為優异的綜合效能,但是由於陶瓷材料作為强共價鍵型化合物,其電子配比特十分穩定,不易與其他材料反應,並且與常見金屬之間的潤濕困難,而陶瓷基板表面金屬化後的效能與功率電子器件在工作時的穩定性關係密切,所以制約陶瓷基板廣泛應用。

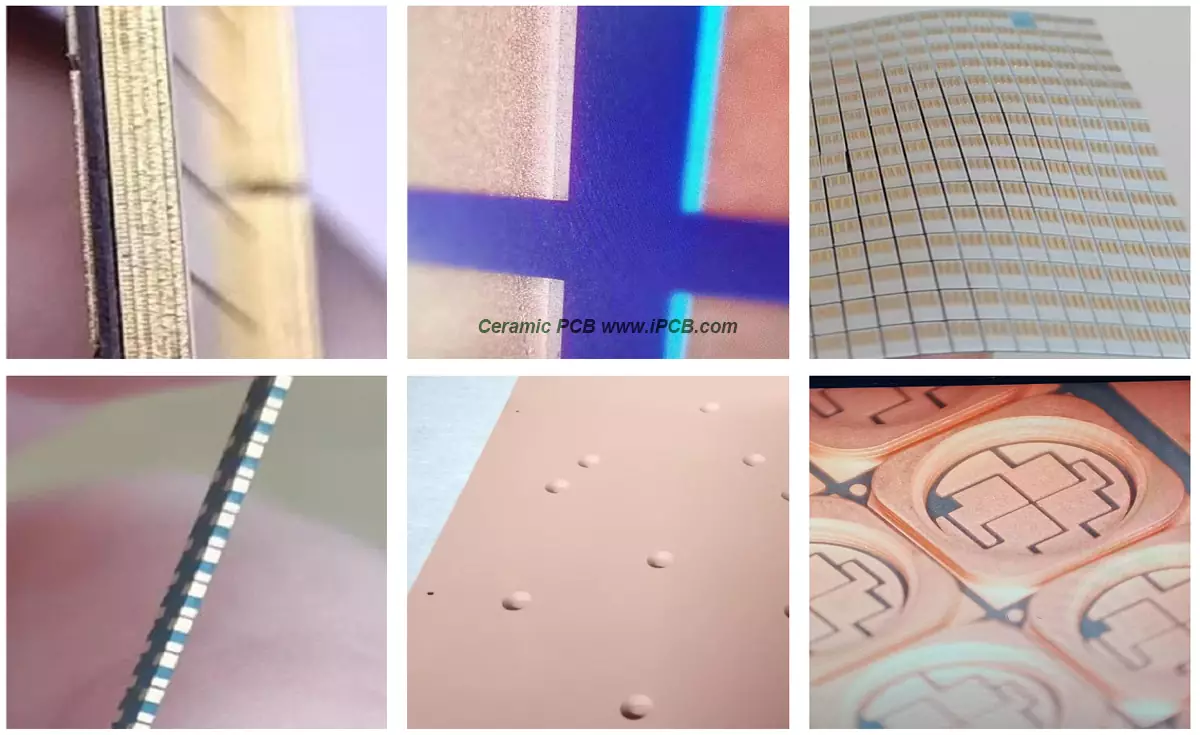

現時常見的陶瓷基板金屬化的方法主要包括化學鍍金屬化、直接覆銅金屬化、厚膜金屬化、薄膜金屬化等。

1.化學鍍金屬化

化學鍍金屬化是指通過化學反應的方法,金屬離子借助還原劑還原成金屬,並沉積到陶瓷材料表面的方法,覈心在於通過可控制的氧化還原反應產生金屬層。 化學鍍銅即將溶液中的Cu2+還原成Cu原子,並在催化活性的基板上沉積。

反應原理可用下式表示:

第一步:Cu2+在陰極被還原成Cu原子。

第二步:甲醛在陽極提供反應所需的電子。

第三步:化學鍍銅的氧化還原方程式。

2.直接覆銅金屬化

直接覆銅金屬化是指在高溫、弱氧氛圍中利用Cu的含氧共晶液直接將Cu箔覆接在陶瓷表面的方法,主要用於Al2O3和AlN陶瓷表面。 原理為Cu與O反應生成的Cu2O和CuO,在1060-1083℃溫度範圍內可以與基板中Al反應生成CuAlO2和CuAl2O4的尖晶石物質,促使陶瓷與Cu可以形成較高的結合强度,在對AlN陶瓷基板進行直接覆銅金屬化時,需先對AlN進行氧化處理,在陶瓷表面形成Al2O3。

3.厚膜金屬化

厚膜金屬化是將金屬漿料通過絲網印刷的方法塗敷在陶瓷表面,然後經高溫乾燥熱處理後形成金屬化陶瓷基板的科技。 其中漿料主要由功能相、粘結劑、有機載體組成,功能相是厚膜漿料中主體,即在陶瓷表面經塗覆金屬粉末後經熱處理工藝形成的金屬膜層。 粘結劑是玻璃相或氧化物等經高溫燒結後,提升金屬膜層與陶瓷基板之間的附著力。 有機載體是用於提升有機漿料表面活性,使得漿料混合更加均勻的有機溶劑或表面活性劑。

4.薄膜金屬化

薄膜金屬化是在高真空條件下,用物理方法將固體材料表層電離為離子,隨後經過低壓氣體在陶瓷基板表面沉積所需薄膜的工藝,即物理氣相沉積科技(PhysicalVapourDeposition,PVD),主要包括有磁控濺射鍍膜、離子鍍膜、電弧鍍等。 薄膜金屬化覈心在於Ar2+經電場加速後轟擊由欲被濺射物質做成的靶電極,當離子能量合適的情况下,Ar2+會將靶材表面的原子濺射出來進而會沿著一定的方向射向襯底,從而實現薄膜的沉積。

陶瓷基板

上述幾種陶瓷基板金屬化方法,各有優點與缺點。

化學鍍金屬化,具備很高的生產效率,可以實現批量化生產,但是,金屬層與陶瓷基板之間結合力有限,不能滿足很多特定的應用場景。

直接覆銅金屬化,也就是高溫燒結法,在滿足生產效率的同時,金屬層和陶瓷基板具備一定的結合强度,是當前比較常見的一種生產工藝,但是,由於直接覆銅金屬化是採用高溫燒結的管道進行的金屬化覆膜,囙此,限制了很多低熔點金屬的應用。

厚膜金屬化,也就是絲網印刷,生產簡單可操作,但是,其對於金屬化厚度和線寬線距的精度不能實現很好的控制,無法生產高精度的精密線路。

薄膜金屬化,也就是磁控濺射,利用了范德華力的原理,使得金屬層和陶瓷基板具有很强的結合力,但是,生產效率低下,同時,也只能形成很薄的金屬層,通常在納米級別。

iPCB常用的陶瓷電路基板產工藝流程是通過磁控濺射工藝在陶瓷基板表面形成50-300nm的金屬種子層(鈦層50-100nm,銅層100-300nm),金屬種子層與陶瓷基板之間通過范德華力結合,然後,再通過電鍍在金屬種子層上新增金屬厚度,通過這種管道,比單純通過磁控濺射或者化學鍍的方法生產的陶瓷電路基板效能更好。 也可以有效加强金屬層與陶瓷基板的結合强度,另一方面,也可以實現不同層厚(厚度1000μm)的金屬化生產。