FPC的PCBA組裝焊接流程與硬性電路板的組裝有很大的不同,因為FPC板子的硬度不够,較柔軟,如果不使用專用載板,就無法完成固定和傳輸,也就無法完成印刷、貼片、過爐等基本SMT工序。

一、FPC的預處理

FPC板子較柔軟,出廠時一般不是真空包裝,在運輸和存儲過程中易吸收空氣中的水分,需在SMT投線前作預烘烤處理,將水分緩慢强行排出。 否則,在回流焊接的高溫衝擊下,FPC吸收的水分快速氣化變成水蒸氣突出FPC,易造成FPC分層、起泡等不良。

預烘烤條件一般為溫度80-100℃時間4-8小時,特殊情况下,可以將溫度調高至125℃以上,但需相應縮短烘烤時間。 烘烤前,一定要先作小樣試驗,以確定FPC是否可以承受設定的烘烤溫度。 烘烤時,FPC堆疊不能太多,10-20PNL比較合適。 烘烤後的FPC應該沒有明顯的變色、變形、起翹等不良,需由IPQC抽檢合格後才能投線。

二、專用載板的製作

根據電路板的CAD檔案,讀取FPC的孔定位數據,來製造高精度FPC定位範本和專用載板,使定位範本上定位銷的直徑和載板上的定位孔、FPC上定位孔的孔徑相匹配。 很多FPC因為要保護部分線路或是設計上的原因並不是同一個厚度的,有的地方厚而有的地方要薄點,有的還有加强金屬板,所以載板和FPC的結合處需要按實際情況進行加工打磨挖槽的,作用是在印刷和貼裝時保證FPC是平整的。 載板的材質要求輕薄、高强度、吸熱少、散熱快,且經過多次熱衝擊後翹曲變形小。 常用的載板資料有合成石、鋁板、矽膠板、特種耐高溫磁化鋼板等。

FPC的PCBA組裝

三、生產過程

我們在這裡以普通載板為例詳述FPC的SMT要點,使用矽膠板或磁性治具時,FPC的固定要方便很多,不需要使用膠帶,而印刷、貼片、焊接等工序的工藝要點是一樣的。

3.1 FPC的固定

在進行SMT之前,首先需要將FPC精確固定在載板上。 特別需要注意的是,從FPC固定在載板上以後,到進行印刷、貼裝和焊接之間的存放時間越短越好。 載板有帶定位銷和不帶定位銷兩種。 不帶定位銷的載板,需與帶定位銷的定位範本配套使用,先將載板套在範本的定位銷上,使定位銷通過載板上的定位孔露出來,將FPC一片一片套在露出的定位銷上,再用膠帶固定,然後讓載板與FPC定位範本分離,進行印刷、貼片和焊接。 帶定位銷的載板上已經固定有長約1.5mm的彈簧定位銷若干個,可以將FPC一片一片直接套在載板的彈簧定位銷上,再用膠帶固定。 在印刷工序,彈簧定位銷可以完全被鋼網壓入載板內,不會影響印刷效果。

方法一(單面膠帶固定)用薄型耐高溫單面膠帶將FPC四邊固定在載板上,不讓FPC有偏移和起翹,膠帶粘度應適中,回流焊後必須易剝離,且在FPC上無殘留膠劑。 如果使用自動膠帶機,能快速切好長短一致的膠帶,可以顯著提高效率,節約成本,避免浪費。

方法二(雙面膠帶固定)先用耐高溫雙面膠帶貼在載板上,效果與矽膠板一樣,再將FPC粘貼到載板,要特別注意膠帶粘度不能太高,否則回流焊後剝離時,很容易造成FPC撕裂。 在反復多次過爐以後,雙面膠帶的粘度會逐步變低,粘度低到無法可靠固定FPC時必須立即更換。 此工位是防止FPC髒汙的重點工位,需要戴手指套工作。 載板重複使用前,需作適當清理,可以用無紡布蘸清洗劑擦洗,也可以使用防靜電粘塵滾筒,以除去表面灰塵、錫珠等异物。 取放FPC時切忌太用力,FPC較脆弱,容易產生折痕和斷裂。

3.2 FPC的錫膏印刷

FPC對焊錫膏的成分沒有很特別的要求,錫球顆粒的大小和金屬含量等以FPC上有沒有細間距IC為准,但FPC對焊錫膏的印刷效能要求較高,焊錫膏應具有優良的觸變性,焊錫膏應該能够很容易印刷脫模並且能牢固地附著在FPC表面,不會出現脫模不良阻塞鋼網漏孔或印刷後產生塌陷等不良。

因為載板上裝載FPC,FPC上有定位用的耐高溫膠帶,使其平面不一致,所以FPC的印刷面不可能象PCB那樣平整和厚度硬度一致,所以不宜採用金屬刮刀,而應採用硬度在80-90度的聚胺酯型刮刀。 錫膏印刷機最好帶有光學定位系統,否則對印刷質量會有較大影響,FPC雖然固定在載板上,但是FPC與載板之間總會產生一些微小的間隙,這是與PCB硬板最大的區別,囙此設備參數的設定對印刷效果也會產生較大影響。

印刷工位也是防止FPC髒汙的重點工位,需要戴手指套工作,同時要保持工位的清潔,勤擦鋼網,防止焊錫膏污染FPC的金手指和鍍金按鍵。

3.3 FPC的貼片

根據產品的特性、元件數量和貼片效率,採用中、高速貼片機進行貼裝均可。 由於每片FPC上都有定位用的光學MARK標記,所以在FPC上進行SMD貼裝與在PCB上進行貼裝區別不大。 需要注意的是,雖然FPC被固定在載板上,但是其表面也不可能像PCB硬板一樣平整,FPC與載板之間肯定會存在局部空隙,所以,吸嘴下降高度、吹氣壓力等需精確設定,吸嘴移動速度需降低。

3.4 FPC的回流焊

應採用強制性熱風對流紅外回流焊爐,這樣FPC上的溫度能較均勻地變化,减少焊接不良的產生。 如果是使用單面膠帶的,因為只能固定FPC的四邊,中間部分因在熱風狀態下變形,焊盤容易形成傾斜,熔錫(高溫下的液態錫)會流動而產生空焊、連焊、錫珠,使制程不良率較高。

3.4.1溫度曲線測試方法

由於載板的吸熱性不同,FPC上元件種類的不同,它們在回流焊過程中受熱後溫度上升的速度不同,吸收的熱量也不同,囙此仔細地設定回流焊爐的溫度曲線,對焊接質量大有影響。 比較穩妥的方法是,根據實際生產時的載板間隔,在測試板前後各放兩塊裝有FPC的載板,同時在測試載板的FPC上貼裝有元件,用高溫焊錫絲將測試溫探頭焊在測試點上,同時用耐高溫膠帶將探頭導線固定在載板上。 注意,耐高溫膠帶不能將測試點覆蓋住。 測試點應選在靠近載板各邊的焊點和QFP引脚等處,這樣的測試結果更能反映真實情况。

3.4.2溫度曲線的設定

在爐溫調試中,因為FPC的均溫性不好,所以最好採用升溫/保溫/回流的溫度曲線管道,這樣各溫區的參數易於控制一些,另外FPC和元件受熱衝擊的影響都要小一些。 根據經驗,最好將爐溫調到焊錫膏科技要求值的下限,回焊爐的風速一般都採用爐子所能採用的最低風速,回焊爐鏈條穩定性要好,不能有抖動。

3.5 FPC的檢驗、測試和分板

由於載板在爐中吸熱,特別是鋁質載板,出爐時溫度較高,所以最好是在出爐口新增強制冷卻風扇,幫助快速降溫。 同時,工作員需帶隔熱手套,以免被高溫載板燙傷。 從載板上拿取完成焊接的FPC時,用力要均勻,不能使用蠻力,以免FPC被撕裂或產生折痕。

取下的FPC放在5倍以上放大鏡下目視檢驗,重點檢查表面殘膠、變色、金手指沾錫、錫珠、IC引脚空焊、連焊等問題。 由於FPC表面不可能很平整,使AOI的誤判率很高,所以FPC一般不適合作AOI檢查,但通過借助專用的測試治具,FPC可以完成ICT、FCT的測試。

由於FPC以聯板居多,可能在作ICT、FCT的測試以前,需要先做分板,雖然使用刀片、剪刀等工具也可以完成分板工作,但是工作效率和工作質量偏低。 如果是异形FPC的大批量生產,可製作專門的FPC衝壓分板模,進行衝壓分割,可以大幅提高工作效率,同時沖裁出的FPC邊緣整齊美觀,衝壓切板時產生的內應力很低,可以有效避免焊點錫裂。

在PCBA柔性電子的組裝焊接過程,FPC的精確定位和固定是重點,固定好壞的關鍵是製作合適的載板。 其次是FPC的預烘烤、印刷、貼片和回流焊。 顯然FPC的SMT工藝難度要比PCB硬板高很多,所以精確設定工藝參數是必要的,同時,嚴密的生產制程管理也同樣重要,必須保證工作員嚴格執行SOP上的每一條規定,跟線工程師和IPQC應加强巡檢,及時發現產線的异常情况,分析原因並採取必要的措施,才能將FPCSMT產線的不良率控制在幾十個PPM之內。

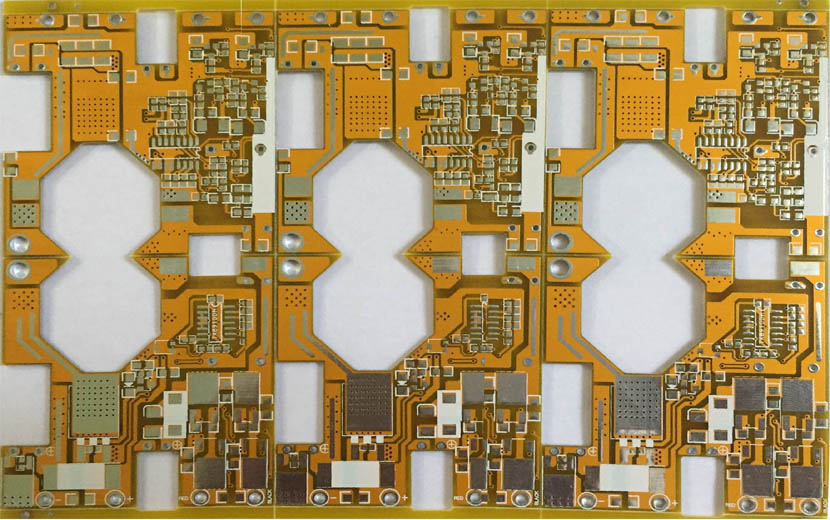

未PCBA組裝前的FPC

四、PCBA生產設備

PCBA生產所需要的基本設備有錫膏印刷機、貼片機、回流焊、AOI檢測儀、元器件剪脚機、波峰焊、錫爐、洗板機、ICT測試治具、FCT測試治具、老化測試架等。

4.1錫膏印刷機

現代錫膏印刷機一般由裝版、加錫膏、壓印、輸電路板等機构組成。 它的工作原理是先將要印刷的電路板固定在印刷定位臺上,然後由印刷機的左右刮刀把錫膏或紅膠通過鋼網漏印於對應焊盤,對漏印均勻的PCB,通過傳輸臺輸入至貼片機進行自動貼片。

4.2貼片機

貼片機又稱“貼裝機”、“表面貼裝系統”(SurfaceMountSystem),在生產線中,它配寘在錫膏印刷機之後,是通過移動貼裝頭把表面貼裝元器件準確地放置PCB焊盤上的一種設備,分為手動和全自動兩種。

4.3回流焊

回流焊內部有一個加熱電路,將空氣或氮氣加熱到足够高的溫度後吹向已經貼好元件的線路板,讓元件兩側的焊料融化後與主機板粘結。 這種工藝的優勢是溫度易於控制,焊接過程中還能避免氧化,製造成本也更容易控制。

4.4 AOI檢測儀

AOI(AutomaticOpticInspection)的全稱是自動光學檢測,是基於光學原理來對焊接生產中遇到的常見缺陷進行檢測的設備。 機器通過監視器自動掃描PCB,採集影像,測試的焊點與資料庫中的合格的參數進行比較,經過圖像處理,檢查出PCB上缺陷,並通過顯示器或自動標誌把缺陷顯示/標示出來,供維修人員修整。

4.5元器件剪脚機

用於對插腳元器件進行剪脚和變形。

4.6波峰焊

波峰焊是讓挿件板的焊接面直接與高溫液態錫接觸達到焊接目的,其高溫液態錫保持一個斜面,並由特殊裝置使液態錫形成一道道類似波浪的現象,所以叫”波峰焊”,其主要資料是焊錫條。

4.7錫爐

一般情况下,錫爐是指電子接焊接中使用的一種焊接工具。 對於分立元件線路板焊接一致性好,操作方便、快捷、工作效率高。

4.8洗板機

用於對PCBA板進行清洗,可清除焊後板子的殘留物。

4.9 ICT測試治具

ICTTest主要是測試探針接觸PCBlayout出來的測試點來檢測PCBA的線路開路、短路、所有零件的焊接情况

4.10、FCT測試治具

FCT(功能測試)它指的是對測試目標板(UUTUnitUnderTest)提供類比的運行環境(激勵和負載),使其工作於各種設計狀態,從而獲取到各個狀態的參數來驗證UUT的功能好壞的測試方法。 簡單地說,就是對UUT加載合適的激勵,量測輸出端響應是否合乎要求。

4.11、老化測試架

老化測試架可批量對PCBA板進行測試,通過長時間等類比用戶使用的操作,測試出有問題的PCBA板。

愛彼電路專業從事PCB電路板及FPC板生產組裝,元器件採購,SMT貼片加工,組裝測試一站式服務。 定位為專業快速的量一站式EMS服務商。 公司配備了高精密設備,全自動多功能貼片機、回流焊、波峰焊,選擇性波峰焊,X-Ray檢測機,AOI設備等。 產品涉及汽車電子,醫療設備,工業控制,航太航空,通訊設備等多個領域。