由於晶圓為脆硬的矽基材料,直接操作極易斷裂,因此必須透過封裝進行保護,並與外部設備連接後才能出廠銷售。與蝕刻和沉積等工藝相比,封裝工藝雖簡化些許,卻同樣需要高度的技術支持。

隨著半導體技術的飛速發展,晶片的厚度逐漸減小、尺寸不斷增大,對封裝的集成敏感度也日益提高。這導致PCB基板線寬距和厚度、互聯高度和中心距以及引脚中心距的不斷減小。同時,封裝體結構的複雜度和集成度卻在不斷提高,最終實現了封裝體的小型化、功能增強和系統化程度的提升。因此,越來越多的超越傳統封裝理念的新型封裝技術應運而生。

傳統封裝技術的發展歷程大致可分為三個階段

在第一階段(1980年以前),通孔插裝技術佔據主導地位。其特點是,插孔被直接安裝到PCB板上,引腳數限制在64以下,節距固定,最大安裝密度為10引腳/cm²。典型的封裝形式包括金屬圓形封裝(TO)和雙列直插封裝(DIP)。

第二階段(1980-1990年),迎來了表面貼裝技術的崛起。在這一階段,引線替代了針腳,採用翼形或丁形設計,從兩邊或四邊引出,節距範圍為1.27-0.44mm,適用於3至300條引線,安裝密度提升至10-50引腳/cm²。小外形封裝(SOP)和四邊引腳扁平封裝(QFP)是這一時期的代表性封裝技術。

第三階段(1990-2000年),面積陣列封裝技術成為主流。在這一階段,焊球陣列封裝(BGA)和晶片尺寸封裝(CSP)等技術使得晶片與系統之間的連接距離顯著縮短。同時,多晶片組件(MCM)技術的出現,使得多個晶片能夠在高密度多層互連基板上通過表面貼裝技術進行組裝,從而創造出多樣化的電子組件和子系統。

進入20世紀90年代中期以後,隨著系統產品多功能化的需求不斷增長,以及晶片尺寸封裝(CSP)技術和積層式多層基板技術的引入,積體電路封測產業逐步邁入了三維疊層封裝(3D)時代。這一發展階段也催生了先進封裝技術的誕生。

先進封裝技術的特徵包括:封裝元件的概念逐漸演變為封裝系統;單晶片技術向多晶片技術發展;平面封裝(MCM)向立體封裝(3D)轉變;倒裝連接和TSV矽通孔連接成為主要的鍵合方式。這些特徵使得先進封裝技術在性能、集成度和可靠性等方面都取得了顯著的提升。

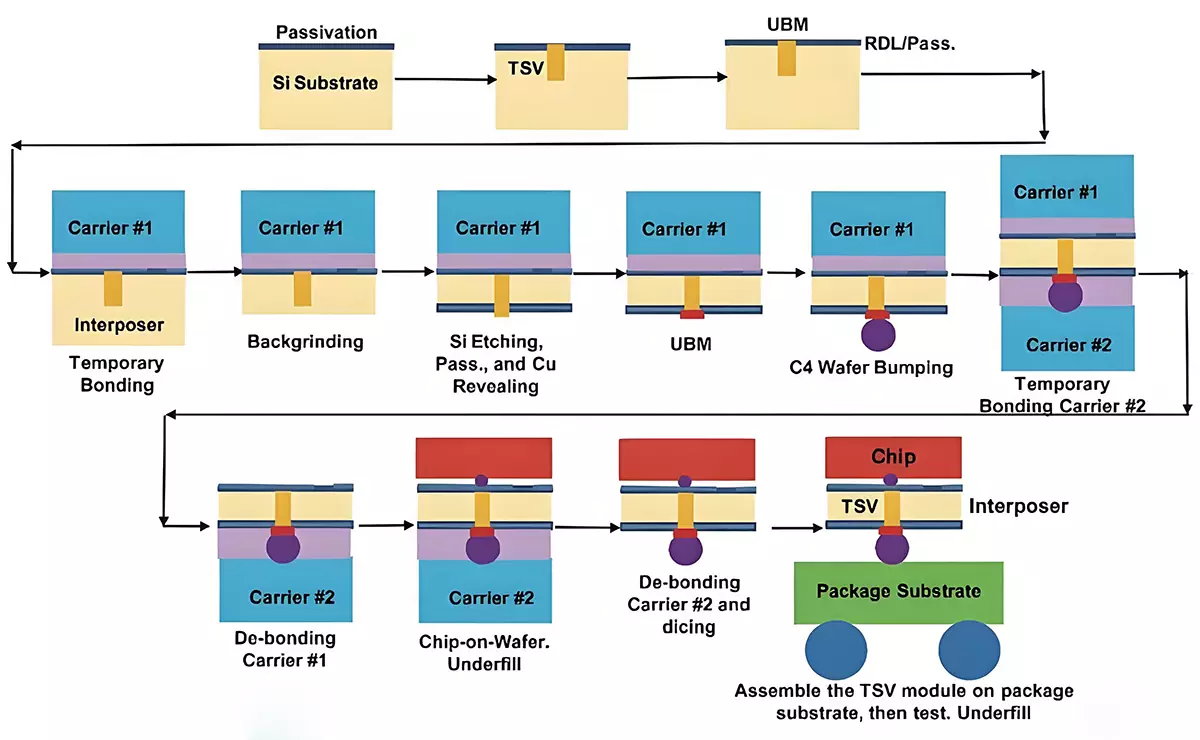

先進封裝技術的優勢在於其能夠顯著提高加工效率和設計效率,同時降低設計成本。這些技術涵蓋了倒裝類(如FlipChip和Bumping)、晶圓級封裝(如WLCSP、FOWLP和PLP)、2.5D封裝(如Interposer)以及3D封裝(如TSV)等多個方面。以晶圓級封裝為例,其允許產品以圓片形式進行批量生產,充分利用現有的晶圓製備設備,並實現封裝設計與晶片設計的同步進行,從而大大縮短設計和生產周期,降低成本。

此外,先進封裝技術還致力於提供更高的效率和性能,同時減少對面積的浪費。通過點帶線的方式實現電氣互連,先進封裝技術能夠實現更高密度的集成,進一步優化晶片間的連接距離,提高元器件的反應速度。

半導體封裝工藝

在先進封裝技術的發展歷程中,SiP技術和PoP技術奠定了重要基礎。隨後,Flip-Chip、WLP、2.5D封裝以及3D封裝等技術相繼湧現,其中TSV技術更是成為推動先進封裝進步的關鍵因素。這些技術不僅縮小了晶片間的連接距離,還提高了元器件的反應速度,為未來電子產業的發展奠定了堅實基礎。

3D封裝技術作為先進封裝技術的集大成者,將倒裝、晶圓級封裝以及POP/Sip/TSV等立體式封裝技術有機地結合在一起。其發展歷程可劃分為三個階段:初期採用引線和倒裝晶片鍵合技術進行晶片堆疊;隨後進入封裝體堆疊階段;最終,通過矽通孔技術實現晶片的高密度堆疊,進一步推動先進封裝技術的發展。

3D封裝技術可以透過兩種途徑實現:一種是在封裝內部進行裸片堆疊,另一種則是進行封裝堆疊,這種堆疊方式又可細分為封裝內的封裝堆疊和封裝間的封裝堆疊。一些關鍵的先進封裝技術,包括倒裝(FC-FlipChip)、晶圓級封裝(WLP-Wafer level package)、2.5D封裝,以及3D立體式封裝技術如POP/Sip/TSV等。這些技術共同推動了3D封裝技術的進步與發展。

電子封裝的工程被劃分為六個不同的層次,從裸晶片到總裝、整機或系統。

裸晶片作為層次1,特指半導體集成電路元件的封裝,它由半導體廠商生產,分為標準晶片和專用晶片兩大類。在層次2封裝後的晶片,即集成塊,它包括單晶片封裝和多晶片封裝。層次3則是PCB板或PCBA卡的裝配工序,將多個單晶片封裝在PCB板等多層基板上。層次4,即單元組件的構建,通過插接端子將多個板或卡搭載在大型PCB板上。層次5涉及框架件的製造,將多個單元通過佈線或電纜相連結。最後,層次6是總裝、整機或系統的構建,通過佈線或電纜將多個框架並排連接,形成大型電子設備或系統。