半導體封裝工藝中,貼片環節是将晶片精確放置到PCB基板上的關鍵步驟。這一過程需要藉助點膠機、貼片機/固晶機/鍵合機等核心設備,同時,印刷機、植球機、回熔焊機、固化設備、壓合設備以及清洗設備等也扮演著重要角色。

接下來是引線鍵合,它涉及Wire bound和Die Bound兩大類設備的應用。完成鍵合後,散熱片和散熱膠的安置以及外殼的封裝也是必不可少的環節,這些步驟同樣需要點膠、灌膠、植片機/固晶機/貼片機、壓合設備以及清洗設備等設備的支持。

最後,封裝過程中的檢驗環節也至關重要,它包括了对產品的全面檢驗、測試以及分選,以確保每一件產品的品質都達到標準。雖然封裝過程中涉及的設備眾多,但透過合理的流程安排和高效的設備運用,可以確保每一件產品的品質都得到完美的呈現。

半導體封裝工藝的主要設備有哪些呢?

1、清洗機

儘管清洗機在半導體封裝過程中扮演的角色看似基礎,但它的作用卻不容忽視。清洗的質量直接關係到產品的良率、性能及穩定性,有時甚至能決定整個工藝流程的成敗。對於與晶片接觸的零部件而言,清洗要求極為嚴苛,不僅需要去除塵埃和油污,還要對零件表面的揮發氣體和物質親合性進行精密測量。為了滿足這些嚴苛要求,清洗工藝往往變得相當複雜,一條清洗線可能包含十幾甚至幾十道不同的工藝流程,對零部件進行物理、化學乃至生物級別的深度清洗與乾燥。

2、塗膠設備

在半導體封裝的工藝流程中,涂膠設備扮演著至關重要的角色。它負責將膠水精準地應用於IC的各個部分,實現粘結、填充和保護等多重功能。這些功能主要依賴於點膠、填充和塑封等工藝過程,每個過程都對膠量的控制和均勻性提出了極高的要求。同時,膠水的壓力、出膠口的形狀、溫度、設備的穩定性以及空氣流動等因素,都需要進行精細的調控,以確保涂膠工藝的準確性。因此,涂膠設備的性能和精度直接決定了封裝質量的好壞。

在半導體封裝的塗膠設備中,芯片點膠工藝佔據著舉足輕重的地位。它涉及到將膠水精確地分配到IC芯片的特定位置,這一過程不僅要求對膠量的嚴格控制,還必須確保膠水的均勻覆蓋。為了實現這一目標,塗膠設備必須具備高精度的控制系統,能夠實時監測並調整膠水的壓力、出膠口的形狀以及溫度等關鍵參數。同時,設備的穩定性也是不可或缺的,它直接影響到點膠工藝的重複性和一致性。因此,通過精湛的芯片點膠工藝,我們能夠為半導體封裝提供堅實的質量保障。

在半導體封裝領域,芯部底填工藝是一项至關重要的技術。它專注於將特定的填充材料注入到IC晶片的底部,旨在優化晶片的性能並增強其可靠性。這一過程不僅需要精密的設備來控制填充材料的量,還必須確保填充過程不會損害晶片的其它部分。通過芯部底填工藝,我們可以顯著提升半導體封裝的整體質量。

晶片塑封工藝

在半導體封裝過程中,晶片塑封是一项不可或缺的環節。它涉及將塑料材料緊密包裹在晶片周圍,以提供必要的保護並增強其穩定性。這一工藝不僅要求精確控制塑封材料的用量,還需確保塑封過程不會干擾到晶片內部的其它關鍵組件。通過合理的晶片塑封,我們可以有效確保半導體封裝產品的耐用性和性能。

3、刻蝕與光刻機

在半導體封裝領域,光刻機是用於在晶圓級別上刻蝕晶片電路的精密設備。然而,封裝過程同樣離不開光刻機的應用。在這一階段,我們需要利用光刻機來製作封裝模板,這些模板對於晶片的定位和精確放置至關重要。光刻機通過一系列複雜的步驟,包括曝光光刻膠和顯影,將微米級的圖案精確地刻畫在封裝模板上。值得一提的是,封裝過程中所使用的光刻機線寬要求相對較低,通常500nm的線寬已足夠應對。

在半導體封裝的整個流程中,光刻機扮演著至關重要的角色。它不僅用於製作封裝模板,確保晶片的精準定位和放置,還通過一系列複雜的步驟,如曝光光刻膠和顯影,將微米級的精細圖案刻畫在模板上。值得一提的是,與晶片製造過程中所使用的高精度光刻機不同,封裝階段所採用的光刻機線寬要求相對較低,通常500nm的線寬便足以滿足需求。

在半導體封裝的整個流程中,蝕刻機同樣發揮著不可或缺的作用。它主要用於在封裝模板上進一步刻畫微米級的精細圖案,確保封裝的品質和性能。與光刻機相似,蝕刻機也在封裝階段扮演著舉足輕重的角色,其精確度和效率直接影響著最終產品的品質。然而,不同於晶片製造過程中的高精度蝕刻機,封裝用蝕刻機的線寬要求相對較低,通常500nm的線寬便足以應對封裝需求。

4、晶片鍵合機

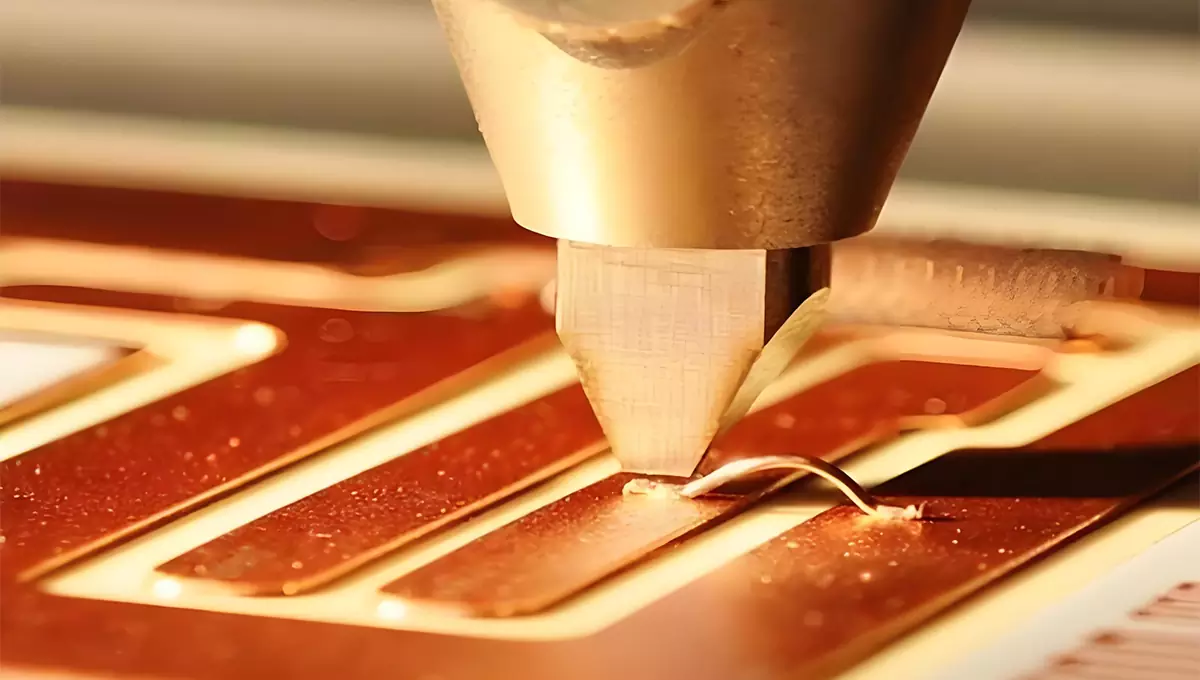

晶片鍵合機是連接晶片與PCB基板的關鍵設備,它主要採用兩種方式:Wire Bond和Die Bond。Wire Bond,或稱綁線機,透過金屬引線將IC上的引腳與基板相連。這一工藝中使用的金屬細線僅有幾十微米,需要一根根地將金屬絲熔融在引腳上,因此在引腳密集的晶片上操作時耗時較長。

相比之下,Die Bond,有時亦被稱為貼片機或固晶機,採用金屬球陣列進行連接,即BGA技術。這種連接方式效率更高,能夠一次性連接所有引腳,因此適用於生產具有數百或數千引腳的晶片。此外,Die Bond封裝更為緊湊,預示著它將成為未來晶片鍵合的主流技術。

Wire Bond,或稱綁線機,是晶片鍵合過程中不可或缺的設備。它透過金屬引線將IC上的引腳與PCB板緊密相連,實現電路的暢通。在微電子領域,這種綁線工藝對金屬引線的精細度要求極高,通常線徑僅有幾十微米。操作時,技術人員需要耐心且精細地將金屬絲熔融在引腳上,確保連接的穩固與可靠。在引腳密集的晶片上,這一工藝雖然耗時較長,但卻是必不可少的步驟。

Die Bond,或稱晶片鍵合機,是半導體製造中的關鍵設備。它負責將晶片精確地固定在PCB板上,為後續的電路連接和封裝提供穩固的基礎。在微電子製造過程中,這一步驟對設備的精度和穩定性要求極高,以確保晶片能夠準確無誤地與基板結合。

5、貼片機

貼片機,這一高度精密且複雜的機器,其工作原理深植於微電子組件製造的核心。它們配備了尖端的光學感測器和高分辨率攝像頭,形成先進的視覺系統,從而實現對微小電子元件的精準檢測與定位。這一視覺系統能够在納米級精度下作業,為元件的精確定位提供堅實保障。

表面貼裝技術SMT,涵蓋了將無引脚或短引線表面組裝元器件(SMC/SMD)安裝至印製電路板(PCB)或其他基板表面的過程。通過再流焊或浸焊等技術,這些元件得以焊接組裝,形成電路連接。此外,貼片技術也指代裸芯片的貼裝,即將晶圓片上未封裝或無保護層的晶片(裸芯片)貼裝至基板,這需要專門的貼片機和技術來應對其高精度、高技術含量的製造挑戰。由於裸芯片在貼片過程中缺乏封裝保護,因此對其測試和組裝提出了更為嚴苛的要求。

半導體封裝工藝