FPC軟板開料

FPC軟板中使用的材料基本上都是捲筒。 由於並非所有工藝都必須通過膠帶和捲筒工藝進行加工,囙此FPC軟板工藝必須切割成薄片進行加工,例如鑽雙面FPC軟板的金屬化孔,現時只能以薄片形式進行鑽孔。 孔,所以雙面FPC軟板的第一道工序是切開材料。

撓性覆銅板對外力的抵抗力極低,容易受傷。 如果在切割過程中損壞,將嚴重影響後續工序的合格率。 囙此,即使看似很簡單的切割,為了保證材料的質量,也必須給予足够的重視。 如果數量相對較少,可以使用手動剪切機或滾刀,也可以使用自動剪切機進行大批量剪切。

無論是單面、雙面銅箔層壓板還是覆膜,切割尺寸的精度都可以達到±0.33。 開啟可靠性高,開啟的物料自動堆放整齊,無需人員在出口收集物料。 通過改變進料輥的尺寸,可以將材料的損壞控制到最低程度,並且材料幾乎沒有褶皺和疤痕。 此外,最新的設備還可以通過膠帶和捲筒工藝自動切割蝕刻的FPC軟板。 光學感測器可以檢測腐蝕定位模式並執行自動切割和定位。 切割精度為0.3mm,但這種切割材料的框架被用作後續工藝的定位。

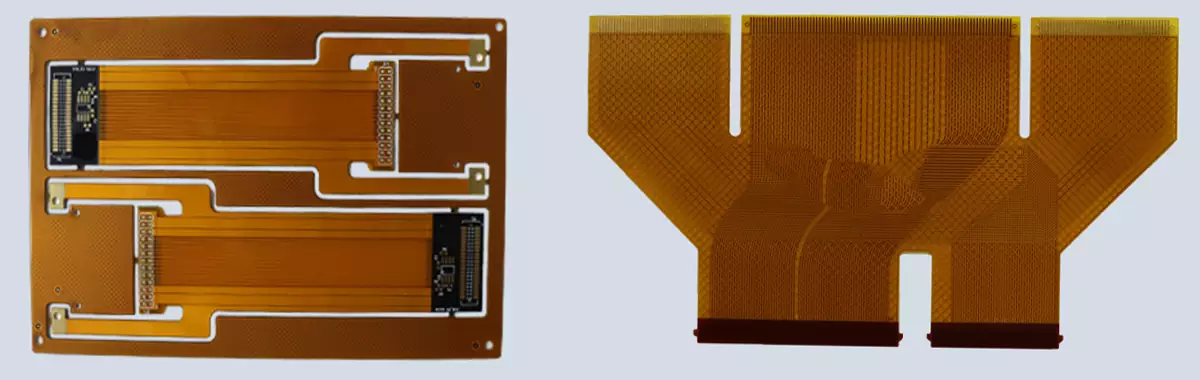

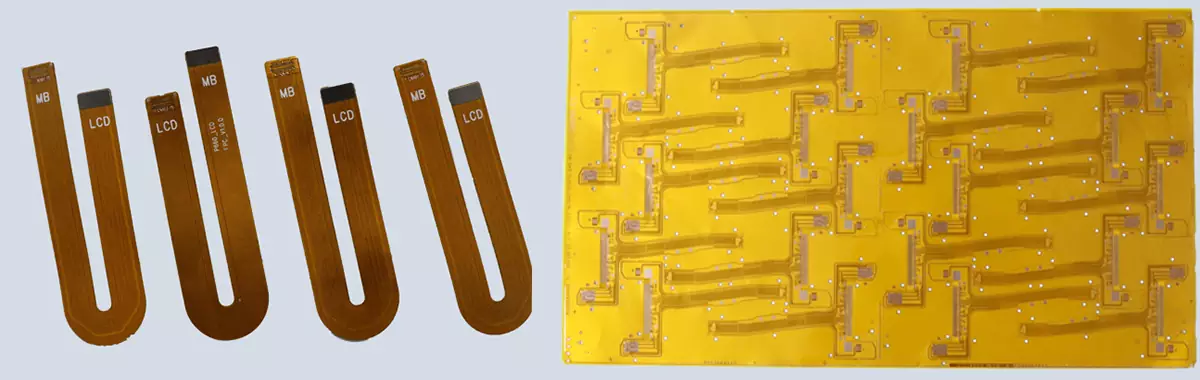

FPC軟板

FPC軟板鑽孔

FPC軟板的通孔也可以像剛性PCB電路板一樣通過數控鑽孔,但它們不適用於膠帶和膠帶上雙面金屬化孔電路的孔加工。 由於電路圖形密度高,金屬化孔直徑小,以及數控鑽孔直徑的限制,許多新的鑽孔科技已投入實際應用。 這些新的鑽孔科技包括等離子蝕刻、雷射鑽孔、微孔沖孔、化學蝕刻等。 與CNC鑽孔相比,這些鑽孔科技更容易滿足膠帶和捲筒工藝的成孔要求。

CNC鑽孔

雙面FPC軟板上的大多數鑽孔仍然使用數控鑽床進行。 數控鑽床與剛性PCB電路板上使用的鑽床基本相同,但鑽孔條件不同。 由於FPC軟板非常薄,囙此可以鑽多個重疊孔。 如果鑽孔條件良好,可重疊10至15張進行鑽孔。 背板和蓋板可以由紙基酚醛層壓板或玻璃纖維布環氧層壓板製成,也可以使用厚度為0.2至0.4 mm的鋁板。 市場上有用於FPC軟板的鑽頭,用於剛性PCB電路板鑽孔的鑽頭和用於銑削形狀的銑刀也可用於FPC軟板。

鑽孔、銑削覆蓋膜和加强板形狀的加工條件基本相同,但由於FPC軟板材料中使用的粘合劑較軟,很容易粘附到鑽頭上,需要經常檢查鑽頭狀態。 適當提高鑽機速度。 在鑽孔多層撓性PCB電路板或多層剛柔PCB電路板時要特別小心。

FPC打孔

沖孔微孔不是一項新技術,已用於大規模生產。 由於膠帶和膠帶工藝的連續生產,也有許多使用沖孔加工膠帶和膠帶通孔的示例。 然而,批量衝壓科技僅限於衝壓直徑為0.6-0.8mm的孔。 與數控鑽床鑽孔相比,加工週期長,需要手動操作。 由於初始過程的尺寸較大,囙此沖模也相應較大,囙此,模具的價格非常昂貴。 雖然大批量生產有利於降低成本,但設備折舊負擔大,小批量生產和靈活性無法與CNC鑽井相媲美,囙此仍不受歡迎。

近年來,沖孔科技在模具精度和數控鑽孔方面都取得了很大的進步,在FPC軟板上沖孔的實際應用是非常可行的。 最新的模具製造科技可以在基底厚度為25um的無粘性覆銅板上製造直徑為75um的孔,並且衝壓可靠性也相當高。 如果衝壓條件合適,甚至可以衝壓直徑為50um的零件。 洞沖孔裝置還採用了數控,模具可以小型化,囙此可以很好地應用於FPC軟板的沖孔。 數控鑽孔和沖孔都不能用於盲孔加工。

FPC雷射鑽孔

雷射可以用來鑽最細的通孔。 用於在FPC軟板上鑽孔的雷射鑽機包括准分子鐳射鑽機、衝擊二氧化碳雷射鑽機、YAG(釔鋁石榴石)雷射鑽機和氬氣。 雷射鑽機等。

衝擊二氧化碳雷射鑽只能鑽取基板的絕緣層,而YAG雷射鑽可以鑽取基板的絕緣層和銅箔。 鑽取絕緣層的速度明顯高於鑽取銅箔的速度。 由於速度快,不可能使用相同的雷射鑽床來提高所有鑽孔生產效率。

通常,首先蝕刻銅箔,首先形成孔的圖案,然後去除絕緣層以形成通孔,以便雷射可以鑽直徑極小的孔。 然而,此時,上下孔的位置精度可能會限制鑽孔的孔徑。 如果鑽盲孔,只要一側的銅箔被蝕刻掉,就不存在上下位置精度的問題。 該工藝類似於下文所述的电浆蝕刻和化學蝕刻。

由准分子鐳射加工的孔是現時最小的。 准分子鐳射是紫外光,它直接破壞基層樹脂的結構,使樹脂分子離散,產生的熱量很小,囙此可以將孔周圍的熱損傷程度限制在最低限度,孔壁光滑垂直。 如果可以進一步减小雷射束,可以加工直徑為10-20um的孔。

當然,厚度與孔徑比越大,濕法鍍銅就越困難。 准分子鐳射科技鑽孔的問題是,聚合物的分解會產生附著在孔壁上的炭黑,囙此必須在電鍍前採取一些方法清潔表面以去除炭黑。 但是,在鐳射加工盲孔時,雷射的均勻性也存在一定的問題,會產生竹節狀殘留物。

准分子鐳射最大的困難是鑽削速度慢,加工成本高。 囙此,它僅限於高精度、高可靠性的小孔加工。

衝擊式二氧化碳雷射器一般使用二氧化碳氣體作為雷射源,並輻射紅外線。 與準分子雷射器不同,準分子雷射器由於熱效應燃燒和分解樹脂分子,它屬於熱分解,加工孔的形狀比準分子雷射器的形狀差。 可加工的孔徑基本在70-100um之間,但加工速度明顯快於准分子鐳射,鑽孔成本也低得多。 即便如此,處理成本仍遠高於下文所述的电浆蝕刻方法和化學蝕刻方法,尤其是當組織面積的孔數較大時。

需要注意的是,在處理盲孔時,雷射只能發射到銅箔表面,表面上的有機物根本不需要去除。 為了穩定地清潔銅表面,應使用化學蝕刻或等離子蝕刻作為後處理。 考慮到科技的可能性,在膠帶和膠帶工藝中使用雷射打孔工藝基本上並不困難,但考慮到工藝的平衡和設備投資的比例,它並不占主導地位,但膠帶晶片的自動焊接工藝(TAB,膠帶自動焊接)的寬度較窄,磁帶和捲筒工藝可以提高鑽孔速度,在這方面已經有實際的例子。

FPC孔金屬化

FPC軟板的孔金屬化與剛性PCB電路板的孔金屬化基本相同。

近年來,有一種直接電鍍工藝取代了化學鍍,並採用了形成碳導電層的科技。 FPC軟板的孔金屬化也引入了這項科技。

由於其柔軟性,FPC軟板需要特殊的固定夾具。 該夾具不僅可以固定FPC軟板,而且必須在鍍液中保持穩定,否則鍍銅厚度會不均勻,在蝕刻過程中還會造成斷線。 以及橋接的重要原因。 為了獲得均勻的銅層,FPC軟板必須在夾具中拉緊,並且必須對電極的位置和形狀進行操作。

對於孔金屬化外包,有必要避免外包給沒有FPC孔形成經驗的工廠。 如果沒有專門的FPCB電鍍線,孔質量就無法保證。

FPC軟板

FPC的銅箔表面清理

為了提高抗蝕劑掩模的附著力,應在塗覆抗蝕劑掩模之前清潔銅箔表面。 即使這個簡單的過程也需要特別注意FPC軟板。

一般有化學清洗工藝和機械研磨工藝。 對於精密圖形的製造,在大多數情况下,這兩種清潔過程結合起來進行表面處理。 機械研磨採用刷塗法。 如果刷塗材料太硬,則會損壞銅箔,如果刷塗材料太軟,則研磨不足。 通常使用尼龍刷,必須仔細研究投擲刷的長度和硬度。 使用位於傳送帶頂部的兩個刷拋輥。 旋轉方向與皮帶輸送方向相反。 但是,如果此時拋刷輥的壓力過大,基板會受到很大的張力拉伸,從而導致尺寸變化。 其中一個重要原因。

如果銅箔的表面處理不乾淨,則與抗蝕劑掩模的附著力將很差,這將降低蝕刻過程的通過率。 由於銅箔板的質量最近有所提高,對於單面電路,也可以省略表面清潔過程。 但對於100μm以下的精確圖形,表面清潔是一個必不可少的過程。

抗蝕劑塗覆——雙面FPC制造技術現時,抗蝕劑的塗覆方法根據電路圖形的精度和成品率分為以下三種方法:絲網印刷法、幹膜/光敏法、液體抗蝕劑蝕刻光敏法。

現時,抗蝕劑的塗布方法根據電路圖形的精度和輸出量分為以下三種方法:絲網印刷法、幹膜/光敏法和液體抗蝕劑光敏法。

防腐油墨採用絲網印刷的方法,將電路圖案直接印刷在銅箔表面。 這是最常用的科技,適合大規模生產,成本低。 所形成的電路圖案的精度可以達到線寬/間距0.2-0.3 mm,但不適用於更精確的圖案。 隨著小型化,這種方法逐漸無法適應。 與下麵介紹的幹膜法相比,它要求操作員具備一定的技能,並且操作員必須經過多年的培訓,這是一個缺點。

只要幹膜法有完善的設備和條件,就可以獲得70-80μm的線寬圖案。 現時,大多數0.3mm以下的精密圖形可以通過幹膜法形成抗蝕劑電路圖形。 使用幹膜,其厚度為15~25μm,在條件允許的情况下,批量水准可生產線寬為30~40μm的圖案。

選擇幹膜時,必須根據與銅箔板的相容性和工藝,並通過實驗來確定。 即使實驗水準儀具有良好的分辯率,但在大規模生產中使用時,也不一定具有較高的通過率。 FPC軟板很薄,容易彎曲。 如果使用較硬的幹膜,則其易碎且後續性差,囙此會出現裂紋或剝落,從而降低蝕刻的通過率。

幹膜為卷狀,生產設備和操作相對簡單。 幹膜由較薄的聚酯保護膜、光刻膠膜和較厚的聚酯離型膜三層結構組成。 貼膜前,首先剝離離型膜(也稱隔膜),然後用熱輥將其壓在銅箔表面,然後在顯影前撕下上保護膜(也稱載體膜或覆蓋膜)。

一般來說,FPC軟板的兩側都有導向定位孔,幹膜可以比要塗膜的柔性銅箔板略窄。 PCB電路板自動層壓裝置不適用於FPC軟板的層壓,必須進行一些設計更改。 由於與其他工藝相比,幹膜層壓的線速度較大,許多工廠不使用自動層壓,而是使用手動層壓。

粘貼幹膜後,為了使其穩定,應在曝光前放置15-20min。

如果電路圖案的線寬小於30μm,並且圖案由幹膜形成,則通過率將顯著降低。 在大規模生產中,通常不使用幹膜,但使用液體光刻膠。 塗層厚度將根據塗層條件而變化。 如果在厚度為5μm的銅箔上塗覆厚度為5至15μm的液體光致抗蝕劑,則實驗室水准可以蝕刻小於10μm的線寬。

液體光致抗蝕劑必須在塗層後乾燥和烘烤。 由於這種熱處理對抗蝕劑膜的效能有很大影響,囙此必須嚴格控制乾燥條件。

iPCB在製造和組裝PCB、柔性PCB、FPC軟板方面擁有豐富的專業知識。 如果您需要FPC軟板製造或組裝,請與我們的PCB專家聯系,我們很樂意為您提供幫助。