現在跟大家一起分享關於PCB連板對SMT的影響。 PCB連板是一門科技,也是一門藝術。 PCB連板說直接一點就是把幾個小PCB單元用各種連接管道組合在一起。 比較常見的連板有AA順序拼、AB正反拼、AA旋轉拼、AB陰陽拼、ABC混合拼等等多種方式。

PCB設計工程師在連板設計時通常會考慮到產品的結構尺寸、電力效能、元件佈局等功能方面。 在連板設計方面如何提升SMT生產效率,把對產品品質的影響風險降到最低,PCB外形尺寸不規則、連板後影響生產效率,同時它也新增生產難度和SMT制造成本。

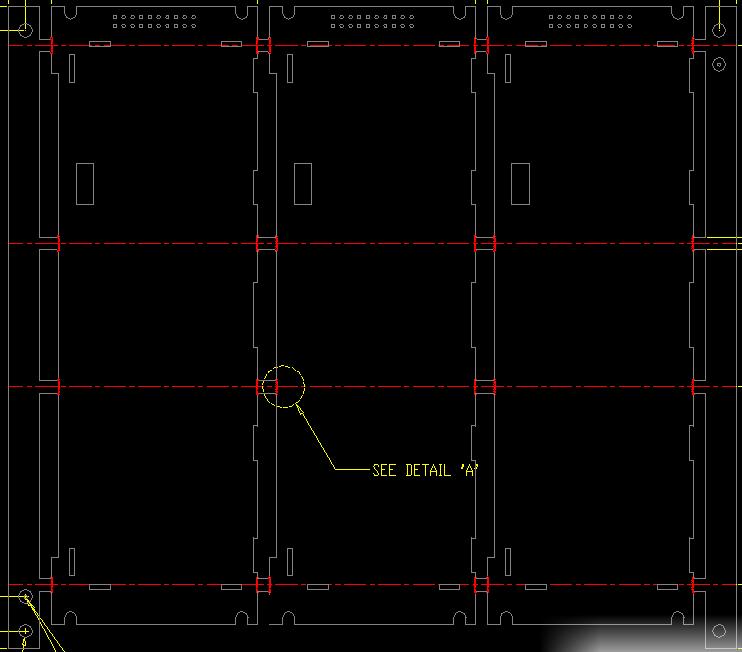

PCB連板目的:

1、因PCB外形尺寸太小、不規則嚴重影響SMT生產效率

2、實現板材利用率最大化,减少成本。

3、降低生產難度,提高產品的良率。

PCB連板

PCB連板設計的規則:

PCB連板設計管道有很多種,在新產品試製階段有時候很難確定採用哪種連板管道、連板數量是最佳化的。 PCB設計工程師根據產品特性(如產品結構限定、外設介面限高、限比特等因素)在設計時優先滿足產品的結構要求,其次就是在PCB板和SMT加工過程中迴響PCB板材利用率和生產效率提出的問題。 在生產過程中PCB板材選定後,遇到不同的幾何尺寸和PCB連板管道過爐後熱膨脹直接影響著產品可靠性和效能,新增了SMT生產的加工難度和製造成本。

結合SMT工藝工程師多年的經驗總結,採用連板管道來提升SMT產線效率.

在SMT代工線為了提升產線稼動率,常見的連板管道有AAAA拼或AB拼兩大管道,我們不能直接問哪一種連板管道好呢? 這要從產品的工藝複雜度來考慮,連板後產線機台貼裝週期平衡率、體積大的元件二次重熔後掉件問題等等。

1、採用正反拼設計(AABB拼)優點是讓SMT產線設備配置和工藝流程簡單容易。 一張鋼網,一套貼片程式和SPI/AOI檢驗程式以及回流焊接爐溫曲線優化一次等等,提升SMT快速換線速度和首件核對一次完成,在極短的時間內有PCBA成品產出給到下一工序功能測試。

2、採用正反拼設計(AABB拼)缺點就是,若產品BOT面與TOP面在元件佈局方面差異較大情况下(主晶片體積較大、元件佈局密度較高、通孔回流元件脚超出板面等)會導致細間距位置的錫膏印刷不良和不穩定,體積和重量大的元件在二次過爐時掉件風險, 在批量生產時不但沒解决效率提升問題還會帶來加工難度和品質問題,這也是考驗工程師線上技術攻關能力。

3、採用(AAA/BBB拼)非正反拼設計,比較適合現時多數工廠推薦,生產線容易調配和合理安排設備資源,生產流程穩定,很容易提升產線效率。 在PCB設計時工程師一定要考慮全面主晶片元件、散熱較大元件、和外設介面元件佈局合理性,加工廠僅需要合理安排生產線先生產BOT面(少元件面)再生產TOP面(多元件面),加工過程中遇到質量异常時工藝工程比較容易處理解决。

SMT代工過程中在保證直通率的前提下到底採用哪種連板管道最佳? 就要根據SMT的機台配寘和設備的加工能力、制程穩定性等因素綜合考量。

PCBA

iPCB為了滿足貼片機器每小時高效率的產出,在PCB連板方面是非常重要的環節:

1、單板尺寸任何一邊小於80mm需要連板設計

2、連板後PCB最大尺寸(L)300-350mm *(W)200-250mm比較適宜

3、多連板之間有板邊連接器的外形輪廓超出干涉時,通過旋轉拼+工藝邊管道解决,防止焊接後在傳送或搬運過程中撞件損傷的質量不良。

4、一些不規則外形的PCB的鏤空面積較大時,在SMT生產時容易導致設備傳輸軌道上PCB感測器錯誤識別,產生錯誤的動作或未感應到PCB出現疊板現象,在連板設計時新增工藝邊把鏤空位置補齊。

5、連板設計後必須保證大板的基準點邊緣距離板邊到少3.5mm(機器在夾持PCB板邊的最小範圍3.5mm),大板上2個對角基準點不能對稱放置,正反面的基準點也不要對稱放置,這樣就可以通過設備自身的識別功能防呆PCB反向/反面進入機器。

6、連板設計過程中,單板之間的連接點的多少和放置位置也非常重要。

7、對於FPC和軟硬結合板的連板管道大有不同,連板要求考慮會更多一些。

8、PCB連板設計在滿足PCB板材利用率和生產加工效率問題,也要考慮生產過爐後PCBA熱變形和分板效率問題。