隨著電子資訊產品的輕、薄、省電、小型化、平面化的不斷發展,促使不同用途的電子產品必須採用表面貼裝SMT、科技。 而錫珠對於電子產品具有嚴重的危害性,囙此如何减少錫珠是SMT廠商重點管控的內容之一。

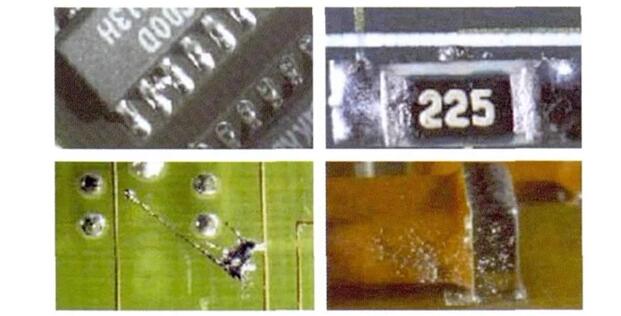

根據相關案例,SMT生產中,回流焊接時,由於錫膏金屬微粒飛濺,容易形成微小球狀焊料珠或不規則形狀的焊料粒,這就是錫珠見下圖、。 錫珠是SMT生產的主要缺陷之一,直徑約為0.2~0.4mm,主要出現在貼片元件側面或者IC引脚之間,不僅影響PCBA產品外觀,而且在使用中可能造成短路現象,嚴重影響電子產品品質和壽命,甚至可能造成人身傷害。

什麼是錫珠?

1、錫珠是在已經回流焊接的板上發現的,你可以一眼看出它是一個大的錫球,鑲嵌在一灘位置緊靠離散組件的助焊劑裡面,這些組件具有非常低的離地高度,諸如片狀電阻與電容、薄的小外形封裝(TSOP)、小外形電晶體(SOT)、D-PAK電晶體、和電阻組合件。 由於其位置與這些組件的關係,錫珠通常被叫做”衛星”。 由於明顯的理由,錫珠有時也叫做”片狀中部擠壓出的球”,或者類似的東西。 與錫珠比較,錫球的特徵是一些微小的球沿著助焊劑殘留的週邊集結,或者這些球黏在密間距焊盤和阻焊的周圍。

2、基本上,錫珠可能形成從一個組件端子到另一個的錫”橋”,囙此造成設計上沒有的電力連接。 這會引起短路的危險,如果震動造成錫珠鬆散和移動,短路可能發生在錫珠原來形成的地方,或者在裝配上的任何地方。 雖然即使錫珠出現上面的情况,短路也不一定發生,但是錫珠仍然是一個應該儘量減少或消滅的缺陷。

造成錫珠的原因有哪些?

1、錫珠可能是由於各種原因,如塌陷,擠壓超出印刷錫膏,在焊接過程中,超出錫膏未能在焊接和焊接過程中錫膏板融化並相互獨立,在組件本體或焊盤附近形成。

2、將焊盤設計為方形晶片元件,如果存在更多的錫膏,很容易產生錫珠,絕大多數錫珠是出現在晶片元件的兩側。 例如:將焊盤設計為方形晶片元件,在印刷錫膏後,如果存在更多的錫膏,很容易產生錫珠。 與焊盤部分融合的焊膏不會形成錫珠。

3、但是當焊料量新增時,元素會向本體絕緣體、下麵的組件中的焊膏施加壓力,在回流焊接過程中會發生熱熔,因為表面能將焊膏融化成球狀,它具有組件上升的趨勢,但是這種微小的力是在錫珠冷卻期間形成的,在兩側的各個元件之間都具有重力,並且使焊接板分離。 如果元件重力很大,並且擠出了更多的焊膏,它甚至會形成多個錫珠。

錫珠

PCBA製造過程中形成錫珠的主要因素有哪些?

1、再流溫度曲線設置不當。

首先,如果預熱不充分,沒有達到溫度或時間要求,焊劑不僅活性較低,而且揮發很少,不僅不能去除焊盤和焊料顆粒表面的氧化膜,而且不能焊膏粉末中上升到焊料表面,無法改善液態的潤濕性,易產生錫珠。 其解決方法是:使預熱溫度在120~150℃的時間適當延長。

其次,如果預熱區溫度上升速度過快,達到平頂溫度的時間過短,導致焊膏內部的水分、溶劑未完全揮發出來,到達再流焊溫區時,即可能引起水分、溶劑沸騰,濺出錫珠。 囙此,應注意升溫速率,預熱焊料的潤濕性受到影響,易產生錫珠。 隨著溫度的升高,液態焊料的潤濕性將得到明顯改善,從而减少錫珠的產生。 但再流焊溫度太高,就會損傷元器件、印製板和焊盤,所以要選擇適當的焊接溫度,使焊料具有較好的潤濕性。

2、焊劑未能發揮作用。 焊劑的作用是清除焊盤和焊料顆粒表面的氧化膜,從而改善液態焊料與焊盤、元器件引脚焊端、之間的潤濕性。 如果在塗敷焊膏之後,放置時間過長,焊劑容易揮發,就失去了焊劑的脫氧作用,液態焊料潤濕性變差,再流焊時必然會產生錫珠。 其解決辦法是:選用工作壽命超過4h的焊膏,或儘量縮短放置時間。

3、範本的開孔過大或變形嚴重。 如果總在同一位置上出現錫珠,就有必要檢查金屬板的設計結構了。 範本開口尺寸精度達不到要求,對於焊盤偏大,以及表面材質較軟如銅範本、,將會造成漏印焊膏的外形輪廓不清晰,互相橋連,這種情況多出現在細間距器件的焊盤漏印中,再流焊後必然造成引脚間大量錫珠的產生。 其解決辦法是:應針對焊盤圖形的不同形狀和中心距,選擇適宜的範本資料及範本製作工藝來保證焊膏的印製質量,縮小範本的開孔尺寸,嚴格控制範本製作工藝,或改用鐳射切割加電拋光的方法製作範本。

4、貼片時放置壓力過大。 過大的放置壓力可以把焊膏擠壓到焊盤之外,如果焊膏塗敷得較厚,過大的放置壓力更容易把焊膏擠壓到焊盤之外,再流焊後必然會產生錫珠。 其解決辦法是:控制焊膏厚度,同時减少貼片頭的放置壓力。

5、焊膏中含有水分。 如果從冰柜中取出焊膏,直接開蓋使用,因溫差較大而產生水汽凝結,在再流焊時,極易引起水分的沸騰飛濺,形成錫珠。 其解決辦法是:焊膏從冰柜取出後,通常應在室溫下放置4h以上,待密封筒內的焊盤溫度達到環境溫度後,再開蓋使用。

6、印製板清洗不乾淨,使焊膏殘留於印製板表面及通孔中。 其解決辦法是:加强操作者和工藝人員在生產過程中的責任心,嚴格遵照工藝要求和操作規程進行生產,加强SMT工藝過程的品質控制。

7、採用非接觸式印刷或印刷壓力過大。 非接觸式印刷中範本與PCB之間留有一定空隙,如果刮刀壓力控制不好,容易使範本下麵的焊膏劑到PCB表面的非焊盤區,再流焊後必然會產生錫珠。 其解決辦法是:如果無特殊要求,宜採用接觸式印刷或减少印刷壓力。

8、焊劑失效。 如果貼片至再流焊的時間過長,則因焊膏中焊料粒子的氧化,焊劑變質,活性降低,會導致焊膏不再流,焊球就會產生。 其解決辦法是:選用壽命長一些的焊膏至少4h、。