SMT制程工藝介紹

SMT:表面貼裝科技(Surface Mounting Technology)

SMD:表面貼裝器件(Surface Mounted Devices)

SMT工藝:將元件裝配到PCB或其它基板上的工藝方法稱為SMT工藝

自動投板機:用於SMT生產線的源頭,應後置設備的需板動作要求,將存儲在周轉箱內的PCB板逐一傳送到生產線上,當周轉箱內的PCB全部傳送完畢後,空周轉箱自動下載,而代之以下一個滿載的周轉箱。

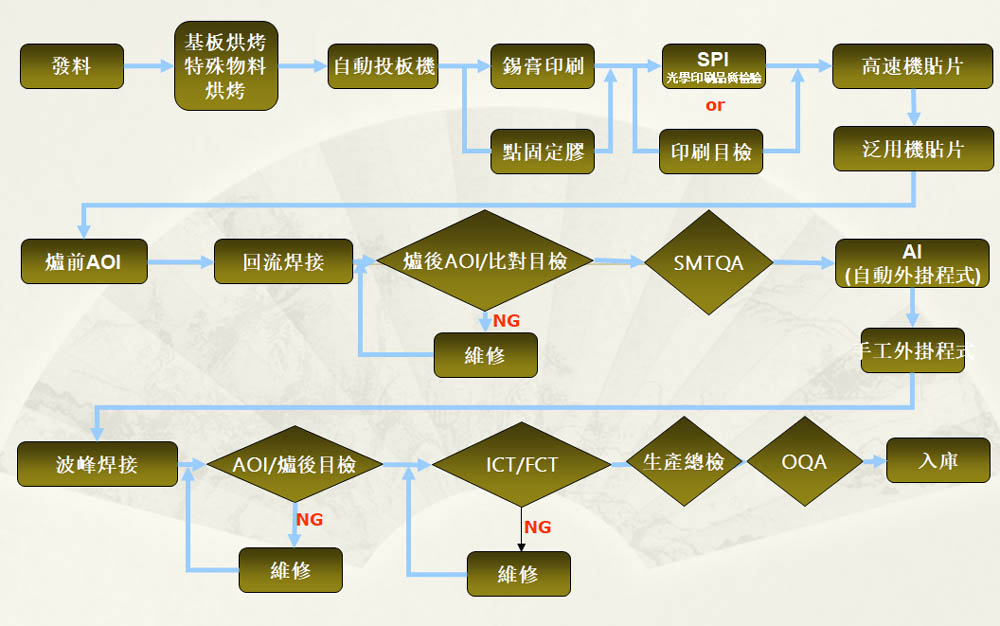

PCBA組裝工藝流程圖

印刷:用印刷機鋼網(銅網)輔助以人工將焊錫膏印刷於線路板。印刷的工具資料:印刷機(手印臺)、刮刀、鋼網(銅網)、焊錫膏、線路板等。

SPI:量測印刷錫膏的厚度、平均值、最高最低點結果記錄。 面積量測,體積量測,XY長寬量測。 截面分析:高度、最高點、截面積、距離量測。 2D量測:距離、矩形、圓、橢圓、長寬、面積等量測。 以判定是否附合印刷要求

SPI技術要點:錫膏體積,面積,高度,平整度.Xbar-R平均值極差控制圖、分佈概率長條圖、平均值、標準差、CPK等常用統計參數監控。

PCBA打件貼片:通過貼片機程式設計或人工對位管道將貼片元件按照工藝指導書貼裝在印刷好錫膏的線路板上。

PCBA打件貼片相關工作內容:

(1)根據卷裝料選擇合適的Feeder,並正確的安裝和100%進行掃描比對確認

(2)根據排程合理安排時間進行備料,料錶及工作基準相關事項的準備

(3)100%首件板確認(自動首件測試儀)

高速貼片機適用於貼裝小型大量的元件; 如電容,電阻等,也可貼裝一些IC元件,但精度受到限制。 速度上是最快的。

泛用貼片機適用於貼裝异性的或精密度高的元件; 如QFP,BGA,SOT,SOP,PLCC,Connector等.速度比較慢。

中速貼片機特性介於高速貼片機和泛用貼片機兩種機器之間

爐前AOI:線上通過圖形識別法。 即將AOI系統中存儲的標準數位化影像與實際檢測到的影像進行比較,從而獲得檢測結果,重點用來檢測元件的錯料,少件,立碑,偏移,反向,連錫,少錫等不良。

回流焊接:將貼好元件的PCB經過熱風回流焊,通過高溫將焊錫膏熔化從而使元件牢固焊接於焊盤上,最主要的控制點為爐溫曲線的控制,需定時量測曲線是否正常.

錫膏熔點:有鉛為183℃、Rohs為217℃

Reflow分為四個階段:

一. 預熱(使PCB和元器件預熱,達到平衡,同時除去焊膏中的水份和溶劑,以防焊膏發生塌落和焊料飛濺

二. 恒溫(Soak)保證在達到回流溫度之前料能完全乾燥,同時還起著焊劑活化的作用,清除元器件、焊盤、焊粉中的金屬氧化物

三. 回焊區(Reflow)焊膏中的焊料合金粉開始熔化,再次呈流動狀態,替代液態焊劑潤濕焊盤和元器件

四. 冷卻區(Cooling)焊料隨溫度的降低而凝固,使元器件與焊膏形成良好的電接觸

爐後AOI:與爐前AOI類似線上通過圖形識別法。 即將AOI系統中存儲的標準數位化影像與實際檢測到的影像進行比較,從而獲得檢測結果,

SMTQA:批次物料正確,外觀及標識附合要求,焊接質量附合要求.SMT的生產品質進行抽檢(維修品全檢).

AI挿件:就是將一些有規則的電子元器件自動(自動外掛程式機)標準地插裝在印製電路板導電通孔內的機械設備,主要用於電阻,電容,二極體,三極管,跳線等相似類型的元件的自動挿件.

手工挿件工作:主要透過鏈條的轉動傳遞PCB,人工將(成型後的)零部件依照工藝檔案或程式的要求把零部件插裝至PCB相應位置的過程(通孔元件類)。

波峰焊是將熔融的液態焊料,借助與泵的作用,在焊料槽液面形成特定形狀的焊料波,插裝了元器件的PCB置與傳送鏈上,經過某一特定的角度以及一定的浸入深度穿過焊料波峰而實現焊點焊接的過程。

助焊劑的流量:根據助焊劑接觸PCB底面的情况確定。

預熱溫度:根據波峰焊機預熱區的實際情況設定(90-150℃)。

傳送速度:根據不同的波峰焊機和待焊接的PCB的情况設定(0.8-1.9M/MIN)。

焊錫溫度:必須是打上來的實際波峰溫度為260±5℃。

波峰高度:超過PCB底面,在PCB厚度的2/3處。

手插段AOI:通過圖形識別法。 即將AOI系統中存儲的標準數位化影像與實際檢測到的影像進行比較,從而獲得檢測結果,手插段的AOI主要用於量測板底的假焊,連錫,不出脚,少錫,少件,錯件等不良

ICT(線上電性測試):ICT Test主要是*測試探針接觸PCB layout出來的測試點來檢測PCBA的線路開路、短路、所有零件的焊接情况,可分為開路測試、短路測試、電阻測試、電容測試、二極體測試、三極管測試、場效應管測試、IC管脚測試(testjet` connect check)等其它通用和特殊元器件的漏裝、錯裝、參數值偏差、 焊點連焊、線路板開短路等故障

Functional testing(功能測試),也稱為behavioral testing(行為測試),根據產品特性、操作描述和用戶方案,測試一個產品的特性和可操作行為以確定它們滿足設計需求。

功能測試技術要點:測試環境,測試條件,OK/NG標準,操控及判定的防呆.良率,誤測率,盲點.

終檢&掃描:通過目視檢查,確認PCBA無外觀性的不良(髒汙,破損,少件,歪斜等不良有)再通過掃描比對,確認,機型,批次,走向數量,標識等正確.