電路板(PCB)常用的散熱設計一般有高密集散熱孔、金屬基電路板或電路板的板面焊接金屬基板等,高密集散熱孔散熱作用不僅有限,而且也浪費鑽孔空間,而金屬基電路板或電路板的板面焊接金屬基板設計存在金屬材料消耗大、體積笨重、結構設計受限、成本高等缺點。 埋嵌銅塊PCB就是在這樣的一個環境下應運而生的,所謂埋嵌銅塊,是在PCB局部埋入或嵌入銅塊,發熱電子部品直接貼裝在銅塊上面,利用銅塊的高導熱性將熱量快速散發出去。 埋嵌銅塊PCB不僅可以起到良好的散熱作用,同時又可以節省板面空間,近年來被越來越多應用在5G通訊設備。

埋嵌銅塊PCB生產工藝制程

將銅塊埋置在PCB內,由於銅塊與PCB板材存在膨脹係數、銅塊與PCB板材壓合厚度等方面的差异,容易出現壓合銅塊凹陷、溢膠,以及銅塊與樹脂之間出現裂縫等,從而影響可靠性,相比常規PCB,壓合難度較大。 埋銅塊PCB先依次通過內層圖形、蝕刻、銑內槽制作出各內層,再通過一次壓合形成多層電路板,壓合時將銅塊放在銅塊區域與PCB板一起壓合,再經沉銅、板電、背鑽、樹脂塞孔,二次沉銅板電、蝕刻、阻焊、表面處理等,得到完整的PCB。

嵌銅PCB具體生產流程如下

1、內層:開料→內層圖形→內層蝕刻→OPE沖孔→銑內槽(銅塊區域銑槽)→內層AOI→棕化→烘板→(轉壓合)

2、外層:壓合(銅塊與板一起壓合)→除流膠→陶瓷磨板1→切片分析1→鑽靶比特孔→外層鑽孔→烘板→過plasma處理→斜邊鑼平臺→外層沉銅1→全板電鍍1→圖形電鍍1(只鍍錫,不鍍銅)→背鑽→外層蝕刻1(蝕刻背鑽後遺留的銅絲,蝕刻後退錫) →樹脂塞孔→陶瓷磨板2→切片分析2→外層沉銅2→全板電鍍2→外層圖形→圖形電鍍2→二次鑽孔→外層蝕刻2→阻抗測試→外層AOI→絲印阻焊/字元→阻抗測試→沉鎳金→電測試→成型→FQC→FQA→包裝

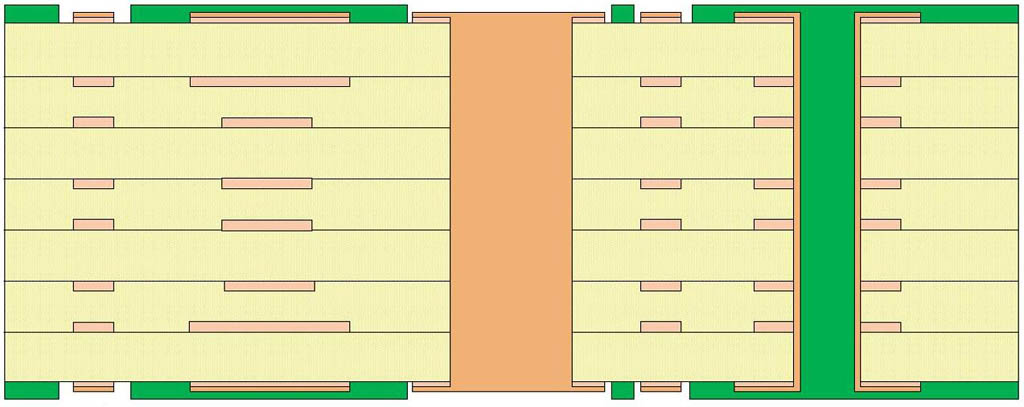

埋嵌銅塊PCB

埋嵌銅塊注意要點

1、嵌銅塊PCB採用高速板材和埋銅塊工藝,壓合過程中既要考慮高速板材漲縮情况,也要考慮埋銅塊的影響,壓合板厚也是控制重點。

2、製作過程中,首先確保芯板開料後烤板,以釋放板內熱應力,保證漲縮一致性。 投試驗板,係數FA抓取各層最優係數,建立資料漲縮資料庫。 鑽孔及外層圖形漲縮係數限定範圍,確保成品圖形精度。 壓合前採用“熔合+鉚合”的管道提高壓合前預對位精度。

3、芯板採用預銑槽的方法,在壓合時將銅塊放入這些預銑槽中和板一起壓合,埋入的銅塊要求平整,防止壓板後銅塊高低不平,銅塊放入後還需要平移壓入,確認銅塊未斜靠在槽壁上。 壓合板厚、銑槽尺寸要嚴格控制與銅塊尺寸相匹配,銅塊埋入槽中過松或過緊、銅塊相對板材厚度都會影響壓合過程中的填膠,導致流膠不充分,板厚不均勻,溢膠至銅塊表面或局部缺膠等問題,從而影響外觀品質和可靠性。 產品製作過程中,壓合FA根據實際試板壓合板厚,確認銅塊厚度。 銑槽邊緣設計凸點,確保銅塊居中。 壓合疊板,在離型膜和鋁片中新增一層PP,新增緩衝,確保壓合平整和流膠充分。 同時通過DOE測試確定最優壓合參數。

4、由於受到高縱橫比以及高頻板材對水表面張力的影響,孔壁無法對藥水提供均勻良好的附著力,採用傳統的化學除鑽污方法,即“KMnO4+NaOH”咬蝕,很容易產生除鑽污不足。 研究採用电浆(Plasma)除膠,使用Plasma參數咬蝕量控制在(0.4±0.1)mg/c㎡。 全板電鍍後要求量測玻纖白化≤150 μ m,實際量測值51.87 μ m。 正凹蝕要求5 μ m~80 μ m,實際量測值10.3 μ m,如圖7滿足產品玻纖發白和正凹蝕要求。

5、背鑽是通過二次鑽孔的管道,將已經完成電鍍的PTH(鍍銅孔工藝)孔內,不利於訊號傳輸的孔銅去除,背鑽後殘留的導體殘根(Stub)越短,對訊號傳輸的完整性越有利。 客戶一般都會明確要求Stub控制能力達到≤0.25mm。 多組背鑽深度不同,各組背鑽要求的殘根值也不一樣,背鑽難道較大。 根據背鑽分佈區域,設定25點量測板厚,找出板厚最大值、最小值、極差值,挑選板厚極差最大的背板,同一層設定同一深度進行背鑽。 取板厚最大處與板厚最薄處的背鑽孔切片,量測切片位置板厚、殘根長度,並計算切片厚度極差,殘根極差,兩者之間比值。

建模:切片殘根控制=(實際切片厚度-量測板厚最小值) × 係數(殘根極差與切片板厚極差比值)。 跟進背鑽製作結果,背鑽控殘根長度需要滿足客戶要求,背鑽控餘厚滿足厚度要求。

6、樹脂塞孔,嵌銅塊PCB背鑽孔後需要進行樹脂塞孔,而高厚徑比、多種孔徑背鑽樹脂塞孔製作難度較大,容易導致樹脂塞孔空洞、塞孔不飽滿等問題。

樹脂塞孔前對板進行烘乾處理,保證孔內無水分,防止因孔內水分導致後續出現孔銅和樹脂分層。 樹脂使用前對其進行攪拌脫泡處理,消除樹脂內部氣泡,降低樹脂黏度,為高厚徑比樹脂塞孔創造條件。 使用“選擇性真空塞孔+雙面對塞”的管道進行樹脂塞孔,確保高縱橫比小孔樹脂塞孔飽滿,杜絕孔內氣泡。 樹脂塞孔後,利用分段烘烤的管道對樹脂進行預固化。

具體烘烤參數為:80℃固化20min、100℃固化20min、130℃固化20min、150℃固化30min,防止樹脂與孔銅之間出現分離、樹脂產生裂縫等品質問題。 同時也因為樹脂未完全固化,為打磨樹脂創造了有利條件,砂帶磨板避免研磨不淨而多次返磨造成的板面變形、銅厚不足等問題。 跟進背鑽樹脂塞孔製作,需要孔內樹脂脂塞飽滿,孔內無氣泡、空洞、孔口平整,無樹脂裂開等品質問題,樹脂塞孔合格。

7、阻抗控制,高速電路信號完整性的控制與實現,與傳輸線的阻抗控制有直接關係,本產品阻抗線分佈不均勻,線寬極差大,阻抗值公差正常按±10%控制,部分阻抗值按±8%控制。 製作過程中,阻抗FA根據實際測量阻抗反推產品有效Dk值。 使用動態補償,獨立線與密集線差异補償,减小線寬差异。

埋嵌銅塊PCB疊層

電子產品在工作期間所消耗的電能,除有用功外,大部分會轉化成熱量,這些熱量會使電子產品內的溫度迅速上升,如果不及時將這些熱量散發出去,可能導致某些電子部品因為過熱失效,進而影響電子產品的可靠性。 而隨著電子產品向輕、薄、短、小化方向的發展,以及大功率電子部品的應用和普及,電子產品的有效散熱面積越來越小,散熱需求越來越大,囙此如何尋求散熱及結構設計的最佳方法,成了當下電子設計的一個巨大挑戰。 隨著新一代資訊技術、節能與新能源汽車、電力裝備、航空航太等領域的發展,散熱問題的解决迫在眉睫。 埋嵌銅塊PCB具有高導熱性和高散熱性,在特殊應用領域中能有效解決大功率電子部品的散熱問題。 埋嵌銅塊PCB不僅可以起到良好的散熱作用,同時又可以節省電路板的板面空間,具有廣闊的應用前景。