銅沉積和板電

1、設備:除膠、PTH、PP自動生產線。

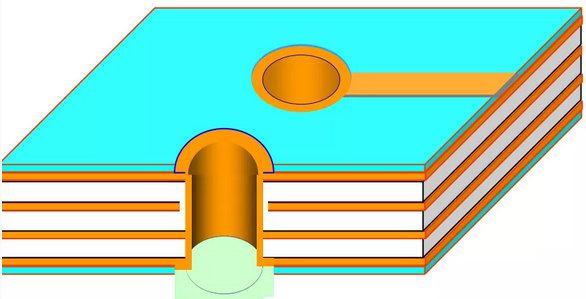

2、效用:此工藝是在內層層壓和鑽孔後在鑽孔的板孔內沉積一層薄薄的高密度、細而透的銅層,然後得到一層0.2~0.6mil厚的通孔導電銅(簡稱原銅)通過整板電鍍法。

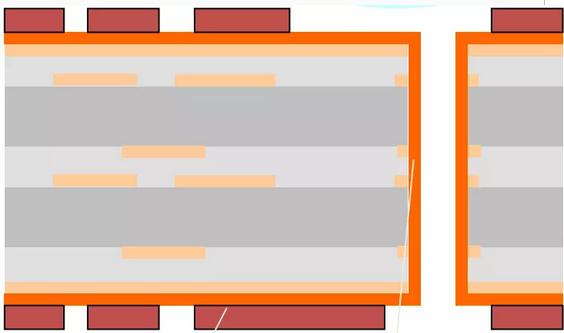

外乾膜

在PCB表面的銅箔表面貼上一層明膠(乾膜),然後通過黃膜曝光到相反的位置,顯影后形成電路圖。

輥板:

1、設備:半自動貼膜機、半自動除塵機;

2、用途:在銅板表面貼一層明膠(乾膜);

3、影響貼膜效果的主要因素:熱輥的溫度、壓力和速度;

4、起膜不足:短路(膜起皺)、斷路(膜泡、垃圾);

5、對於起泡、起皺、垃圾等需要翻面清洗的板材。

黃非林的製作:

1、方法:以黑色底片為底片,曝光後將黑色底片上的圖像轉移到黃色底片上。

2.實用:

一。曝光的作用是通過曝光將黑色底片上的圖像轉移到黃色底片上;

灣 氨顯影劑是通過氨顯影劑將黃色膠片曝光,使其圖案清晰清晰;

C。愛護膜的作用是在黃飛林的膜表面粘上一層聚乙酯,盡量愛護膜,避免刮傷;

3.設施/工具:曝光機、氨水機、滾筒打理機、10倍鏡。

曝光:

1、設備/工具:曝光機、10倍鏡、21步曝光尺、手動除塵機;

2、曝光機,黑膜或黃膜對位拍板後,曝光,將其上的圖案轉移到板面;

3、影響曝光的主要因素:曝光能量+微量(一般用21步曝光尺測量)和真空度;

4、易萌發的缺陷:開路(受光不良)、短路(接觸垃圾)、塌孔。

開發:

1、設備:開發機(沖床);

2、效用:未暴露的材料用Na2CO3溶解後,暴露的銅面形成電路,暴露的部分形成線隙,用於下一步電鍍工藝;

3、工藝流程:

4、主要開發藥物:Na2CO3溶液;

五、影響發展的主要因素如下

:測定顯影液中Na2CO3的濃度;

灣 溫度;

C。壓力;

d. 發展點;

e. 速度。

6、易發芽的主要缺陷有:開路(破膜、無端沖孔板)、短路(過沖孔板)、孔內殘銅(穿膜)。

保留漏電

效果:檢查顯影后的pcb板,將無法修復的缺陷去除薄膜並翻出,修復可修復的缺陷。

潔淨室背景要求:

溫度:20±3℃;

相對濕度:55±5%;

含塵量:0.5μm以上粉塵顆粒≤10K/Lf

安全守則:

1、研磨機、沖床加藥液時一定要戴耐酸鹼手套,防護和療養時戴口罩保護面部;

2、滾壓機在正常運行過程中,禁止將頭和手伸入壓膜區,用手觸摸熱輥;

3、嚴禁在強光下打開機蓋,防止紫外線照射人體。

環保工程:

1、板材軋機、板材沖孔機的廢水、廢液應在每班下班前半小時通過非分散管道排至污水站處理。

2. 邊角料、廢紙箱、廢紙皮、廢GII、廢膜等,盡量由生產部門處理,一起放入垃圾桶,由清潔工收集。

4、空硫酸桶、鹽酸桶、消泡劑瓶、薄膜桶、片狀鹼袋由生產部門按mei051處理並退回倉庫。

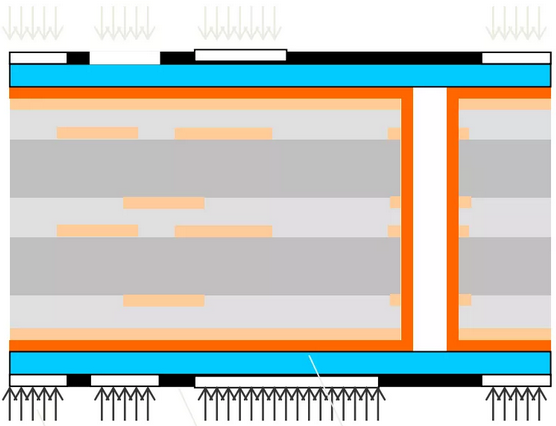

圖形 pcb電鍍

簡介及用途:

1. 設施圖形電鍍生產線。

2、實用圖案電鍍是鑽孔→PTH/PP→D/F後的封閉工序,D/F負責漏電後,進行孔內和線外電鍍,達到鍍銅厚度要求。

工藝流程和效用:

一、流程圖

上板→酸除油→二次水洗→微蝕刻→水洗→酸浸→鍍銅→水洗→酸浸→鍍錫→二次水洗→烘烤→下板→炸棒→二次水洗→ 上盤

2. 效用及參數,注意事項:

a.除油:去除板面的氧層和表面污染物。

溫度:40℃±5℃。

主要成分:洗滌劑(酸)、去離子水。

灣 微蝕刻:活化板面,加強Pt/PP之間的結合力。

溫度:30℃~45℃。

主要成分:過硫酸鈉、硫酸、去離子水。

C。酸浸:去除預處理和銅缸中的污染物。

主要成分:硫酸、去離子水。

d. 鍍銅:為了加厚孔和電路中的銅層,提高鍍層質量,滿足客戶的要求。

溫度:21℃~32℃。

主要成分:硫酸銅、硫酸、光劑等。

易發芽缺銅:薄銅、大孔、小孔、膜夾、電路不良等

。鍍錫:為了照顧好電路和方便蝕刻板子,腰部只抬起一半,以照顧實用性。

溫度:25℃±5℃。

主要成分:硫酸亞錫、硫酸、拋光劑、去離子水等。

處理時間:8-10分鐘。

易發芽缺:錫薄、斷絲、夾片等。

3、注意事項

檢查液位、攪拌、溫度、振盪、冷卻系統、循環系統是否正常運行。

安全環保注意事項:

1. 確保過程中通風系統良好,佩戴防腐橡膠手套、防護面罩、護目鏡等相關安全勞動防護用品。

2、廢渣、廢液排放時應按分類處理,經環保部門批准後方可處理。