隨著PCB類型和工藝技術的進步和差異而變化,PCB生產工藝流程是不同的。同時,由於PCB製造商採用的PCB製程及工藝技術不同,情況也有所不同。不同的生產工藝和技術可用於生產相同或相似的PCB產品。單、雙、多層板的傳統生產工藝仍然是PCB生產工藝的基礎。

印刷電路板

我們先分享手工製作電路板的過程

1、首先了解印刷電路板是需要印刷過程的。用轉印紙把畫好的電路板打印出來,注意麵朝自己的滑面,一般打印兩塊電路板,也就是在一張紙上打印兩塊電路板。選擇其中印刷效果最好的電路板。

2、切割覆銅板,用感光板製作電路板的全過程圖。覆銅板,即兩面覆有銅膜的電路板,將覆銅板切割成電路板的尺寸,不要太大以節省材料。

3、覆銅板的預處理。使用細砂紙將覆銅板表面的氧化層打磨掉,以確保熱轉印紙上的碳粉在轉印線路板時能夠牢固地印在覆銅板上。拋光的標準是板面光亮無明顯污漬。

4、轉移電路板。將印製電路板剪成合適的尺寸,將印製電路板粘貼在覆銅板上。對齊後,將覆銅板放入熱轉印機中。確保轉印紙沒有錯位。一般經過2-3次轉移,電路板就可以牢固地轉移到覆銅板上。熱轉印機已經提前預熱,溫度設定在160-200攝氏度。由於高溫,操作時注意安全!

5、腐蝕線路板、回流焊機。首先檢查印刷電路板是否完全轉移。如果有幾個區域沒有轉移,使用黑色油性筆進行修復。然後它可以被腐蝕。當電路板上裸露的銅膜被完全腐蝕時,將電路板從腐蝕溶液中取出並清洗,從而腐蝕電路板。腐蝕性溶液的組成為濃鹽酸、濃雙氧水和水的比例為1:2:3。配製腐蝕性溶液時,應先放水,再加入濃鹽酸和濃雙氧水。如果濃鹽酸、濃雙氧水或腐蝕性溶液不小心濺到皮膚或衣服上,並及時用清水清洗。由於使用強腐蝕性溶液,操作時注意安全!

6、電路板鑽孔。電路板需要插入電子元件,所以需要在電路板上鑽孔。根據電子元件引腳的粗細選擇不同的鑽頭。用電鑽鑽孔時,電路板一定要壓緊。鑽孔速度不能太慢。請仔細觀察操作員的操作。

7、電路板預處理。鑽孔後,用細砂紙打磨掉電路板上的碳粉,用水清洗電路板。待水乾後,在有電路的一側塗上松香。為了加速松香的固化,我們使用熱風機對線路板進行加熱,2-3分鐘松香即可固化。

8、 焊接電子元件。將電路板上的電子元件焊接好後,通電。

印刷電路板

PCB單面板製作工藝

a、切割覆銅板:(切割覆銅板,注意切割規格,切割前烤好板子)。

b、磨板:(在磨板機中將切割好的覆銅板清理乾淨,使表面無灰塵、毛刺等雜物,兩道工序合二為一)。

C、印刷電路:(銅皮一面印電路圖,油墨有防腐作用)。

d、檢查:(去除多餘的油墨,在沒有印刷油墨的地方加油墨,如果發現大量缺陷,需要調整,有缺陷的產品可以放在蝕刻的第二步進行油墨清洗,可以清洗後返回此通道處理再處理)。

e、準備:墨水已準備好乾燥。

f、蝕刻:(用試劑腐蝕掉多餘的銅皮,可以保留有墨水的電路上的銅皮,然後用試劑清洗電路上的墨水再晾乾,這三個過程是一體的)。

g、鑽定位孔:(在蝕刻板上鑽定位孔)。

h、研磨板:(打好定位孔的板子清洗晾乾,同2板子)。

i、絲印:(在基板背面印刷插件組件絲印,一些標記代碼,絲印後烘乾,兩道工序合二為一)。

j、磨盤:(再次清潔)。

k、阻焊劑:(在清洗後的基板上絲印綠油阻焊劑,焊盤處無需綠油,印刷後直接晾乾,兩道工序合二為一)。

l、成型:(用沖頭成型。如果不需要V-pit處理,可以分兩次成型。比如小圓板,先從絲印面到阻焊面衝成小圓板,然後從阻焊面衝到絲印面 插件孔等)。

m、V割:(小圓板不需要V-cut加工,用機器將基板從板槽中切割出來)。

n、松香:(先磨板,清理基板灰塵,然後晾乾,再在有焊盤的一面塗上薄薄的一層松香,這三道工序是一體的)。

o、FQC檢驗:(檢查基板是否變形,孔位和線路是否為良品)。

p、壓平:(平整變形的基板,此過程不需要平整基板)。

q、包裝和運輸。

備註:絲印和阻焊層之間的打磨工序可以省略。可以先阻焊再絲印,視基板情況而定。

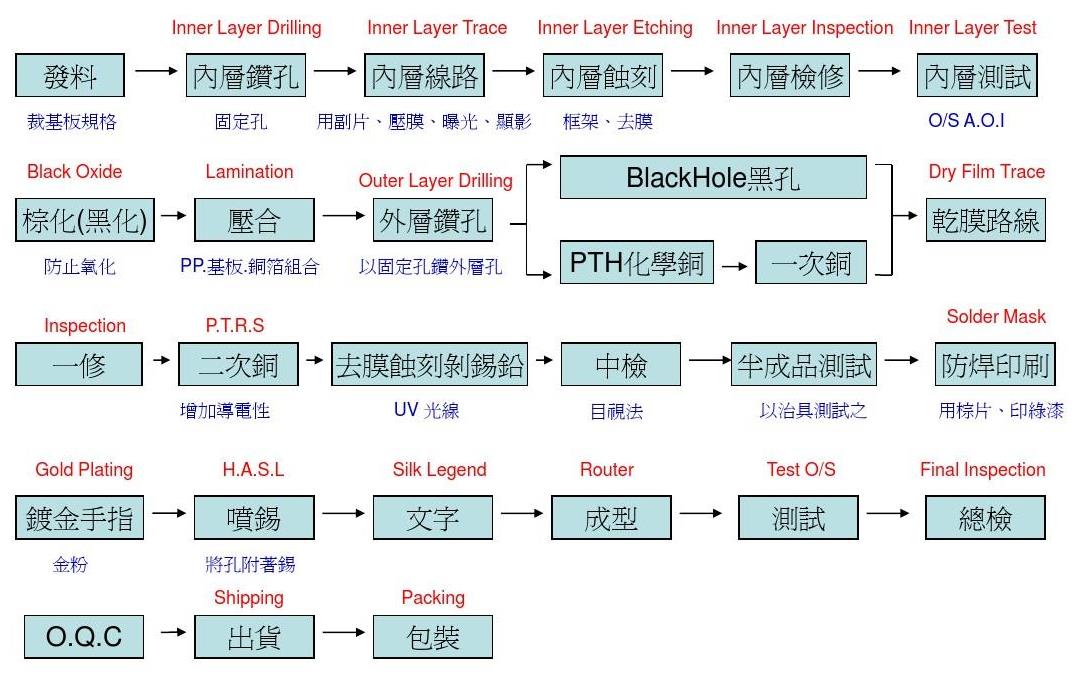

印刷電路板製造流程

單面板工藝流程:切割→鑽孔→電路→阻焊→字符(或碳油)→噴錫或沉金/電金→成型→成品檢驗→包裝→出貨。

雙面板工藝流程:切割→鑽孔→電鍍→電路→阻焊→字符(或碳油)→噴錫或沉金/電金→成型→成品檢驗→包裝→出貨。多層板工藝:切割→內層→壓合→鑽孔→電鍍→線路→阻焊→字符(或碳油)→噴錫或沉金/電金→成型→成品檢驗→包裝→出貨。

以上是PCB廠商常用的PCB製程, 如您有PCB電路板相關的技術問題, 歡迎您與我們交流。