電子產品可靠性覈心是PCB組件而PCB作為各種元器件的載體與電路訊號傳輸的樞紐,已成為電子產品最重要、最關鍵的部件,PCB的質量好壞與可靠性水准將决定整機設備的質量與可靠性。

一、PCB分層起泡

IPC-A-610標準已對分層起泡給出明確的定義。

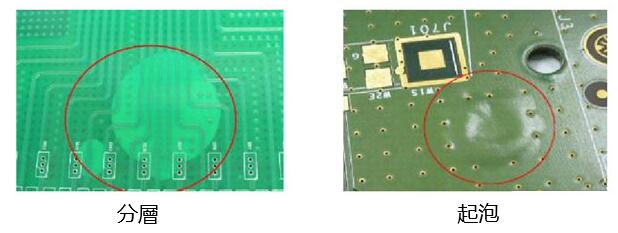

PCB起泡:一種表現為層壓基材的任何層與層之間,或基材與導電薄膜或保護性圖層之間的局部膨脹與分離的分層形式。

PCB分層:PCB板內基材的層間,基材與導電箔間或其它間的分離。

具體可參見下圖,PCB分層在板表面的表徵為出現“泛白”,而起泡的表徵為出現“隆起”。

PCB分層起泡示圖

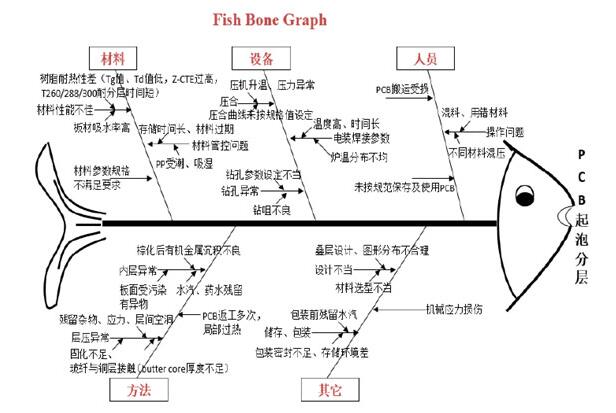

1.1 PCB分層起泡的特性要因圖

以下分析來源於廠內的失效案例總結,同時也收集了PCB板廠的現場經驗及業內同行的分析數據。

PCB分層起泡魚骨圖

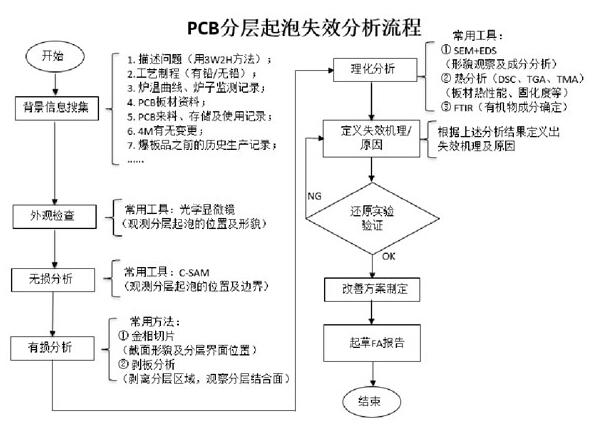

1.2 PCB分層起泡的失效分析流程

特別強調,除非確定PCB受潮之外,不建議對PCB做不必要的烘烤動作。 烘烤本身是一個“雙刃劍”,一方面確實可以起到除濕作用,但其產生的負作用也不少,若烘烤溫度、時間設置不當會加速其分層起泡的風險,同時對PCB鍍層也是一個考驗。 烘烤會加速鍍層的氧化影響其焊接性,特別是OSP表面處理更需謹慎處理。

PCB分層起泡的失效分析流程

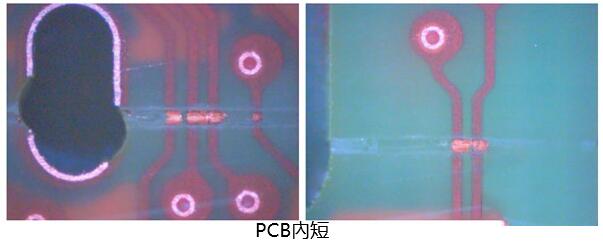

二、PCB內短缺陷

內短,即PCB電測時發現的內層短路。 其缺陷發生在內層圖轉至多層壓合這個過程,如下圖所示,為內短切片的照片。 表面上看,內層系統這個環節的制程很簡單,但經過實際研究發現,產生內短的原因多種多樣,甚至超出內層系統的制程,其程度遠遠超出我們想像。

要想找到內短產生的原因,首先要掌握分析內短的方法,換句話說,要找到內層短路的位置。 由於最終的成品板經過了壓合、阻焊塗覆等工藝,我們難以一目了然的看到內層短路的位置,進而必須通過一定手段去分析。 具體分析流程如下:

2.1 電測試找點

電測試發現短路的產品,由找點人員通過找點軟件和缺陷座標找出短路位置,並在外層網絡上進行指向標記。

2.2 網絡分析

對找點後的產品進行網絡分析,以找到內層短路位置,我們可通過工程資料處理軟件(如UCAM、GENESIS等)對缺陷位置建立網絡,從而找到內短所在層和位置。

2.3 平磨切片

將缺陷位置切片取樣,並對切片進行平磨,磨至上面網絡分析出的內短層面,最好不要將內短所在層面上的PP全部磨掉,以免破壞缺陷狀態,影響對缺陷的判斷。

三、PCB爆板失效

PCB爆板位置進行切片觀察,發現芯板的銅箔和樹脂之間發生分離。這種介面分離原因從兩方面考慮:第一,焊接時基材受熱膨脹過大; 第二,兩者介面本身的結合力弱,而造成兩者結合力弱的原因比較複雜。

3.1 基材的熱膨脹係數

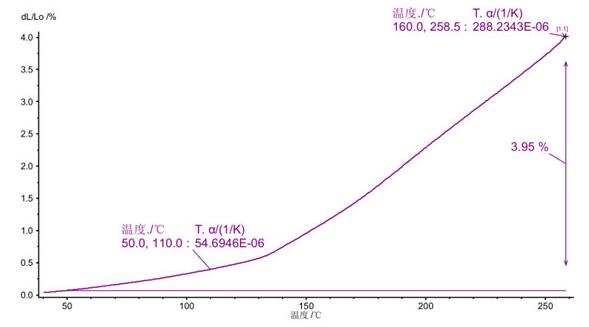

對PCB基材的熱膨脹係數(Z-CTE)和膨脹百分比(PTE)進行測試,結果顯示PCB基材的 α 1-CTE為54.7 ppm/℃, α 2-CTE為288.2 ppm/℃,PTE為3.95%。 參攷IPC-4101C規定對於一般Tg小於150℃的FR-4基材, α 1-CTE應不大於60 ppm/℃, α 2-CTE應不大於300 ppm/℃,PTE不大於4.0%。 表明PCB焊接過程中膨脹在可接受的範圍內。 TMA測試曲線如下圖:

基材的TMA測試曲線

3.2 掃描電鏡觀察

剝開爆板位置,對基材和銅箔進行觀察,發現銅箔一側沒有明顯的樹脂殘留,而兩者之間未發現污染,表明壓合時樹脂沒有對銅箔形成良好的潤濕。 用掃描電鏡對剝開的兩側進行觀察,發現銅箔的表面處理存在問題。 進一步對比失效批次和正常批次的芯板銅箔,發現兩者之間存在明顯差异,正常批次芯板的銅箔毛面銅瘤密度要大,銅面粗糙,失效批次的芯板銅箔毛面銅箔密度小,銅面光滑,這將降低銅箔和樹脂之間的結合力。

以上是iPCB對PCB分層起泡、內短、爆板等常見問題的分析,如您有相關的PCB疑問,歡迎您與iPCB聯絡。