樹脂塞孔的工藝制程近年來在PCB產業裡面的應用越來越廣泛,尤其是在一些層數高,PCB厚度較大的產品上面更是備受青睞。 人們希望使用樹脂塞孔來解决一系列使用綠油塞孔或者壓合填樹脂所不能解决的問題。 然而,因為這種工藝所使用的樹脂本身的特性的緣故,在製作上需要克服許多的困難,方能取得良好的樹脂塞孔產品的品質。

樹脂塞孔的由來

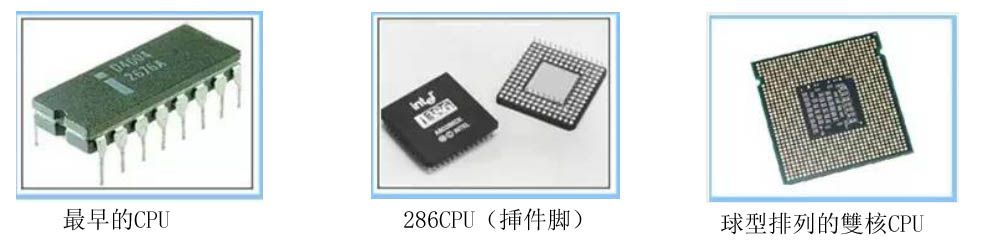

隨著電子產品技術的不斷更新,電子晶片的結構和安裝方式也在不斷的改善和變革。 其發展基本上是從具有挿件脚的零部件發展到了採用球型矩陣排布焊點的高度密集集成電路模塊。 從下圖可以看到零部件的發展歷程:

樹脂塞孔的由來

在PCB產業裡邊,許多的工藝方法都已經在行業內被廣泛的應用,人們對於某一些工藝方法的由來基本上都已經不太關心。 其實早在球型矩陣排列的電子晶片剛上市的時候,人們一直在為這種小型的晶片貼裝元器件出謀劃策,期望能從構造上縮小其成品的尺寸。

20世紀90年代,日本某公司開發了一種樹脂,直接將孔塞住,然後在表面鍍銅,主要是為了解决綠油塞孔容易出現的空內吹氣的問題。 因特爾將此種工藝應用到因特爾的電子產品中,誕生了所謂的POFV部分廠也叫Viaonpad)工藝。

樹脂塞孔的應用

當前,樹脂塞孔的工藝主要應用於下列的幾種產品中:

1、POFV技術的樹脂塞孔

POFV技術的樹脂塞孔的技術原理利用樹脂將導通孔塞住,然後在孔表面進行鍍銅。

POFV技術的優點是縮小孔與孔間距,减小板的面積。 解决導線與佈線的問題,提高佈線密度。

POFV技術的樹脂塞孔

2、內層HDI樹脂塞孔

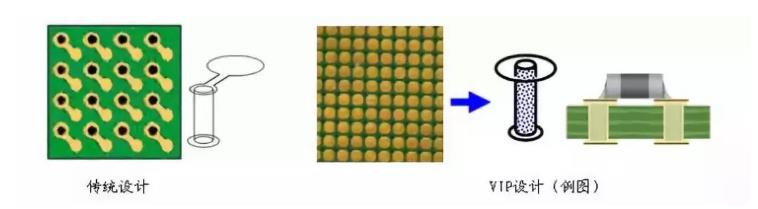

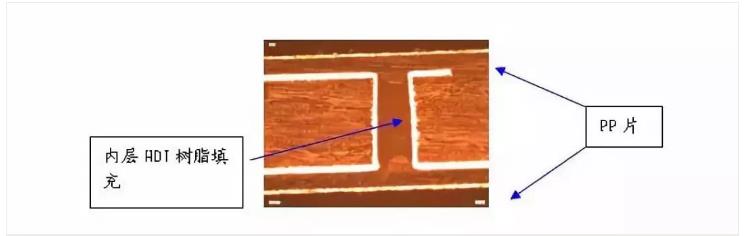

內層HDI樹脂塞孔的技術原理是使用樹脂將內層HDI的埋孔塞住,然後在進行壓合。 這種工藝平衡了壓合的介質層厚度控制與內層HDI埋孔填膠設計之間的衝突。

如果內層HDI埋孔沒有被樹脂填滿,在過熱衝擊時PCB會出現爆板的問題而直接報廢。 如果不採用樹脂塞孔,則需要多張PP進行壓合以滿足填膠的需求,可是如此一來,層與層之間的介質層厚度會因為PP片的新增而導致厚度偏厚。

內層HDI樹脂塞孔廣泛的被應用於HDI的產品中,以滿足HDI產品薄介質層需求的設計要求。 對於內層HDI有埋孔設計的盲埋孔產品,因為中間結合的介質設計偏薄,往往也需要新增內層HDI樹脂塞孔的制程。

部分盲孔產品因為盲孔層的厚度大於0.5mm,壓合填膠不能把盲孔填滿,也需要進行樹脂塞孔將盲孔填滿,避免後續制程中盲孔出現孔無銅的問題。

HDI樹脂塞孔

3、通孔樹脂塞孔

在部分的通訊產品中,因為PCB的厚度達到3.2mm以上,人們為了或者提高產品的可靠性問題,或者為了改善綠油塞孔帶來的可靠性問題,在成本的允許下,也採用樹脂將通孔塞住。 這是近段時間以來樹脂塞孔工藝得以推廣的一大產品類別。

樹脂塞孔的工藝製作制程

以上介紹的3種類型的樹脂塞孔具有不同的制程,分別如下:

3.1、POFV類型的產品不同工廠的設備不一樣走的制程也不一樣)

1)開料→鑽孔→PTH/電鍍→塞孔→烘烤→研磨→PTH/電鍍→外層線路→防焊→表面處理→成型→電測→FQC→出貨

2)開料→鑽孔→沉銅→板電→板電加厚銅)→樹脂塞孔→打磨→鑽通孔→沉銅→板電→外層圖形→圖形電鍍→蝕刻→阻焊→表面處理→成型→電測→FQC→出貨

3.2、內層HDI樹脂塞孔類型產品兩種制程:研磨與不研磨兩種)

研磨制程:

1)開料→埋孔內層圖形→AOI→壓合→鑽孔→PTH/電鍍→塞孔→烘烤→研磨→內層線路→棕化→壓合→鑽孔雷射鑽孔/機械鑽孔)→PTH/電鍍→外層線路→防焊→表面處理→成型→電測→FQC→出貨

2)開料→埋孔內層圖形→AOI→壓合→鑽孔→沉銅→板電→板電加厚銅)→樹脂塞孔→打磨→內層圖形→AOI→壓合→鑽通孔→沉銅→板電→外層圖形→圖形電鍍→蝕刻→阻焊→表面處理→成型→電測→FQC→出貨

不需研磨:開料→埋孔內層圖形→AOI→壓合→鑽孔→PTH/電鍍→內層線路→棕化→塞孔→壓平→烘烤→壓合→鑽孔雷射鑽孔/機械鑽孔)→PTH/電鍍→外層線路→阻焊→表面處理→成型→電測→FQC→出貨

3.3、外層通孔樹脂塞孔類型

1)開料→鑽孔→PTH/電鍍→塞孔→烘烤→研磨→烘烤→外層線路→防焊→表面處理→成型→電測→FQC→出貨

2)開料→鑽孔→沉銅→板電→板電加厚銅)→樹脂塞孔→烘烤→研磨→烘烤→外層圖形→圖形電鍍→蝕刻→阻焊→表面處理→成型→電測→FQC→出貨

4、樹脂塞孔制程中特別的地方

從以上制程中,我們明顯發現制程有所不同。 一般我們的理解是,“樹脂塞孔”以後緊接著就是“鑽通孔和沉銅板電”制程的產品,我們都認為是POFV的產品。 如果“樹脂塞孔”以後緊接著的制程是“內層圖形”,則我們認為是內層HDI樹脂塞孔產品。 如果“樹脂塞孔”以後緊接著的制程是“外層圖形”。

以上不同種類的產品在制程上是有嚴格界定的,不能走錯制程。

5、樹脂塞孔制程的改進

1)對於採用樹脂塞孔的產品,為了改善產品的品質,人們也在不斷的進行制程的調整來簡化他的生產制程,提高其生產的良率。

2)尤其是對於內層HDI塞孔的產品,為了降低打磨之後內層線路開路的報廢率,人們採用了線路之後再塞孔的工藝制程進行製作,先完成內層線路製作,樹脂塞孔後對樹脂進行預固化,然後利用壓合階段的高溫對樹脂進行固化。

3)在最開始的時候,對於內層HDI塞孔,人們使用的是UV預固+熱固型的油墨,現時更多的時候直接選用了熱固性的樹脂,比較有效的提高了內層HDI樹脂塞孔的熱效能。

6、樹脂塞孔的工藝條件

1)樹脂塞孔的孔動則上萬個,而且要保證不能有一個孔不飽滿。 這種萬分之一的缺陷就會導致報廢的幾率,必然要求在工藝上進行嚴謹的思考和規範。

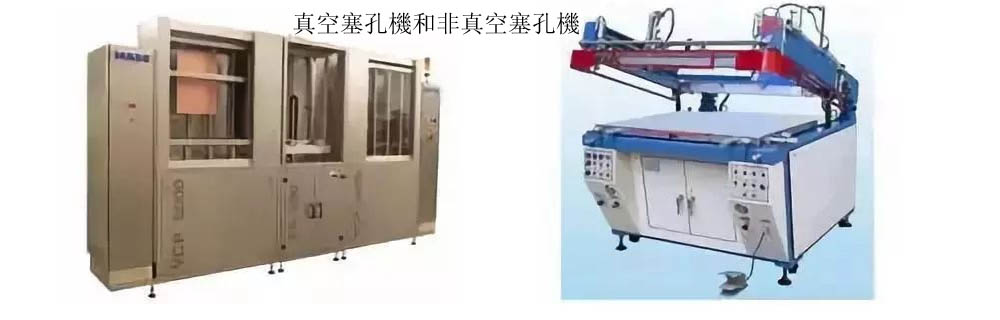

2)良好的塞孔設備是必然的要求。 現時使用於樹脂塞孔的絲印機可以分為兩大類,即真空塞孔機和非真空塞孔機。

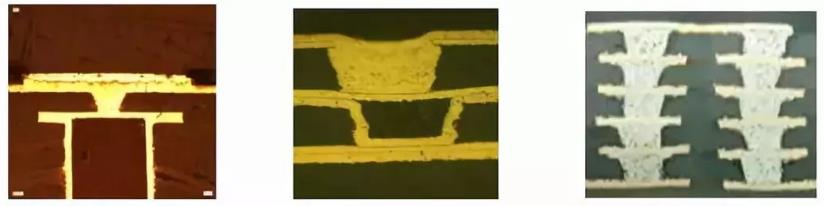

真空塞孔機和非真空塞孔機

7、普通絲印機的非真空塞孔製程

1)絲印機的選擇著重要考慮最大的氣缸壓力,抬網管道,刀架的平穩性以及水准度等。

2)絲印的刮刀需要使用2CM厚度,70-80度硬度的刮刀,當然,一定要具備耐強酸、強鹼的特性。

3)絲印的網版選擇可以選擇絲網,也可以選擇鋁片。 所要控制的是根據塞孔工藝條件的要求,選擇合適的絲網目數以及針對孔徑的開窗大小。

4)樹脂塞孔所用的墊板有多種講究,但是往往被工程師所忽略。 墊板不僅起到導氣的作用,還起著支撐的作用。 對於密集孔的區域,我們把墊板鑽完了以後,整個區域都是空的,在這一位置,墊板出現弓起或形變,對於板的支撐力最差,這樣會造成該位置塞孔的飽滿度很差。 所以在墊板製作的時候,要想辦法克服大面積的空位的問題,現時最好的做法是使用2mm厚的墊板,只鑽墊板的2/3深度。

5)在印刷的過程中,最重要的是控制好印刷的壓力與速度,一般來說,縱橫比越大,孔徑越小的板,要求的速度越慢,壓力要求越大。 控制較慢的速度對於塞孔氣泡的改善而言效果最好。

8、真空樹脂塞孔機的真空塞孔製程

由於真空樹脂塞孔機昂貴的價格,以及其設備使用和維護技術的保密性,現時能够使用這種技術的PCB廠家屈指可數。

VCP真空樹脂塞孔機的塞孔技術主要是它有一個油墨夾和兩個可以橫動的塞控頭,塞孔頭裡有許多的小孔。 在設備抽好真空後,用活塞將油墨夾裏的油墨推至塞孔頭裡的小孔,兩個橫動塞孔頭先夾緊PCB,然後通過塞孔頭裡許多小孔把油墨填入PCB上的通孔或盲孔。 PCB垂直掛在真空厢內,橫動的塞孔頭可以向下移動,直到把板裡面的孔填滿樹脂為止。 可以調節塞孔頭與油墨的壓力來滿足塞孔飽滿度的要求,不同的PCB尺寸可以使用不同大小的塞孔頭來塞孔。 塞孔完成後,可以用刮刀漿塞孔油墨刮下再添加入塞孔油墨夾,重複利用。

現時還有一類真空塞孔機是借助於絲網進行印刷,採用CCD對位系統對位,其操作類似於普通絲印,但是多了一道真空塞孔的制程。 此類塞孔機塞孔的效果最好,但是因為昂貴的設備投資,現時還沒有得到廣泛的應用。

使用真空塞孔機對於解决樹脂的氣泡問題無疑是最好的方法,塞孔油墨的選擇基本上也不會受工藝所限制。 但是因為整板面都有樹脂,給樹脂的清除造成了很大的困難。 需要借助良好的打磨機共同使用。

9、樹脂塞孔後的打磨

1)不織布磨板機或者砂帶研磨機是做樹脂塞孔的必不可少的設備,一方面要求設備要能有效的除掉板面的樹脂,另一方面也要求銅面的粗糙度不能有擦花、刮痕等問題。

10、樹脂塞孔NG的預防改善措施

1)選用合適的塞孔油墨,控制油墨的存放條件和保質期。

2)規範的檢查制程,避免貼片比特孔口有空洞的出現。 即便能倚靠過硬的塞孔技術和良好的絲印條件來提高塞孔的良率,但是萬分之一的幾率也能導致產品報廢,有時僅僅因為一個孔的空洞造成孔上沒有焊盤而報廢實在可惜。 這就只能通過檢查來找出空洞的位置並進行修理的動作。 當然,檢查樹脂塞孔的空洞問題歷來也被人們所探討,但似乎現時還沒有什麼好的設備能解决這一問題。 而如何能讓人工檢查判斷的準確性更高,也有許多不同的做法。

3)選擇合適的樹脂,尤其是資料Tg和膨脹係數的選擇,合適的生產制程以及合適的除膠參數,方能避免焊盤與樹脂受熱後脫離的問題。

4)對於樹脂與銅分層的問題,我們發現孔表面的銅厚厚度大於15um時,此類樹脂與銅分層的問題可以得到極大的改善。

樹脂塞孔技術

隨著樹脂塞孔技術應用的熟練度不斷的提高,以及類似於氣泡等頑固問題的有效解決,樹脂塞孔技術在不斷的被推廣。 例如HDI盲孔進行樹脂塞孔填膠,疊層HDI結構的內層HDI埋孔VIP工藝等等。

現時在行業通行的標準IPC-650)裡面,似乎還沒有給出對於樹脂塞孔的孔上面銅厚的要求,潜在的風險是,一旦樹脂塞孔的孔上面電鍍的銅厚偏薄,經過內層HDI線路的表面處理,棕化處理以後,孔口上面的薄薄的銅會有被雷射鑽孔鑽穿的可能,而且在電測試時是無法判定其有問題的。 但這層薄薄的銅在耐高壓等方面的品質著實讓人擔憂。

在此問題上,根據我們的實驗數據,如能保證埋孔上面的銅厚大於15um,符合Hoz的完成銅厚要求,一般不會出現品質异常。 當然,如果客戶有更高的導通要求,則另當別論。

樹脂塞孔的技術經過多年的發展,已經逐漸的被許多用戶所接受,並不斷的在一些高端產品上發揮其不可或缺的作用。 尤其是在盲埋孔、HDI、厚銅等產品上已經在廣泛的應用,這些產品涉及到了通訊、軍事、航空、電源、網絡等等行業。 作為PCB產品的製造者,瞭解了樹脂塞孔工藝的工藝特點,應用方法,我們需要不斷的提高樹脂塞孔產品的工藝能力,提升產品的品質,解决此類產品的相關工藝問題。