PCB元件通過PCB上的引線孔,用焊錫焊接固定在PCB上,PCB線路把焊盤連接起來,實現元件在電路中的電力連接。 引線孔及周圍的銅箔稱為PAD焊盤。

PAD焊盤種類

1、方形焊盤:PCB上元器件大而少、且印製導線簡單時多採用。 在手工自製PCB時,採用這種焊盤易於實現。

2、島形焊盤:焊盤與焊盤間的連線合為一體。 常用於立式不規則排列安裝中。 比如收答錄機中常採用這種焊盤。

3、淚滴式焊盤:當焊盤連接的走線較細時常採用,以防焊盤起皮、走線與焊盤斷開。 這種焊盤常用在高頻電路中。

4、多邊形焊盤:用於區別外徑接近而孔徑不同的焊盤,便於加工和裝配。

5、橢圓形焊盤:這種焊盤有足够的面積增强抗剝能力,常用於雙列直插式器件。

6、開口形焊盤:為了保證在波峰焊後,使手工補焊的焊盤孔不被焊錫封死時常用。

7、圓形焊盤:廣泛用於元件規則排列的單、雙面PCB中。 若板的密度允許,焊盤可大些,焊接時不至於脫落。

PCBA打件中經常會出現一些焊接缺陷,而這些缺陷除了跟PCBA加工的工藝、焊料、物料等有直接關係以外,還有可能與焊盤的設計有關,比如間距、大小、形狀等。

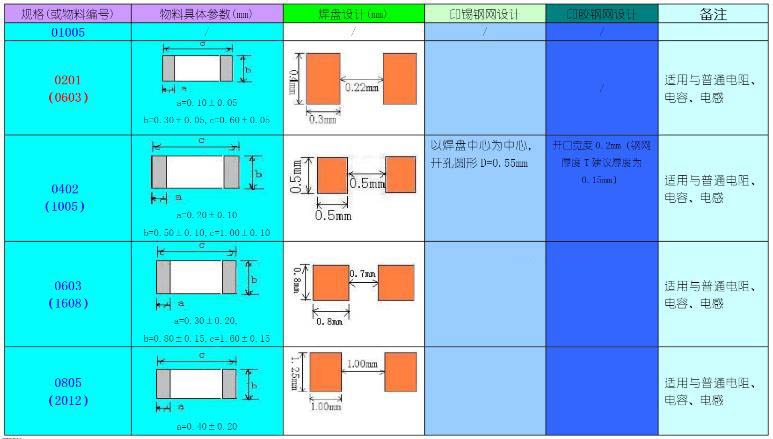

PCB焊盤的形狀和尺寸

1、在設計過程中使用標準的PCB封裝庫。

2、有焊盤單邊最小不小於0.25mm,PCBA打件的焊盤直徑不能超過元件孔徑的3倍。

3、相鄰焊盤的邊緣間距需要保持在0.4mm以上。

4、PCB的孔徑超過1.2mm或焊盤直徑超過3.0mm的焊盤應設計為菱形或梅花形焊盤。

5、PCBA打件中佈線較密的情况下,推薦採用橢圓形與長圓形連接盤。 單面板焊盤的直徑或最小寬度為1.6mm; 雙面板的弱電線路焊盤只需孔直徑加0.5mm即可,焊盤過大容易引起無必要的連焊。

PCB焊盤過孔大小標準

PCBA打件加工的焊盤的內孔一般不小於0.6mm,因為小於0.6mm的孔開模沖孔時不易加工,通常情况下以金屬引脚直徑值加上0.2mm作為焊盤內孔直徑,如電阻的金屬引脚直徑為0.5mm時,其焊盤內孔直徑對應為0.7mm,焊盤直徑取決於內孔直徑。

PCB焊盤的可靠性設計要點

1、對稱性,為保證熔融焊錫表面張力平衡,兩端焊盤必須對稱。

2、焊盤間距,焊盤的間距過大或過小都會引起焊接缺陷,囙此要確保元件端頭或引脚與焊盤的間距適當。

3、焊盤剩餘尺寸,元件端頭或引脚與焊盤搭接後的剩餘尺寸必須保證焊點能够形成彎月面。

4、焊盤寬度,應與元件端頭或引脚的寬度基本一致。

在PCBA打件中,PCB焊盤的設計十分重要,焊盤設計的會直接影響著元器件的焊接性、穩定性和熱能傳遞,關係著貼片質量,囙此在設計PCB焊盤時,就需要嚴格按照相關要求標準去設計。

PCBA打件中焊盤設計要求

1、對於焊接面上的PCB元件,較大元件(如三極管、插座等)的焊盤應適當新增。 例如,SOT23的焊盤可以加長0.8-1mm,以避免元件“陰影效應”造成虛焊。

2、焊盤的尺寸應根據元器件的尺寸確定。 焊盤寬度等於或略大於構件的焊條寬度,焊接效果最好。

3、一般在兩個相互連接的元器件之間,避免使用單個大焊盤,這是因為大焊盤上的焊錫將把兩元器件接向中間。 通常採用的正確做法是把兩元器件的焊盤分開、在兩個焊盤中間用較細的導線連接、如果要求導線通過較大的電流可並聯幾根導線、導線上覆蓋綠油。

4、PCB元器件的焊盤上或在其附近不能有通孔、否則在經過回流爐後、焊盤上的焊錫熔化後會沿著通孔流走、會產生虛焊、少錫、還可能流到PCB的另一面造成短路。