微波毫米波固態有源相控陣天線在通信、雷達和導航等電子裝備中得到廣泛應用,三維互聯與封裝技術是研製小型化、高集成和高可靠有源相控陣天線的微波毫米波多晶片模組(MMCM)的關鍵技術。 通過開展三維多層多晶片熱佈局優化設計,使MMCM溫度分佈均勻,保證三維MMCM可靠工作。 通過研發含有雙面高精度腔體的低溫共燒陶瓷(LTCC)多層電路基板,並採用球栅陣列(Ball Grid Array,BGA)和毛紐扣微波毫米波垂直互聯工藝、鐳射密封焊接工藝,研製出小型化、高性能和高可靠性的三維微波毫米波多晶片模組,滿足新一代微波毫米波相控陣天線科技要求。

電子裝備正在向小型化、輕量化、共形化和多功能方向發展,越來越多地採用固態有源相控陣體制。 微波毫米波有源相控陣天線工作頻率高、波長短、絕對頻寬寬,具有目標識別能力强、空間解析度高、ISAR成像轉角小、成像快速、抗干擾能力强等科技優勢,更加適應飛機和衛星等小型平臺的安裝使用條件,甚至可與載體共形,有利於設備與平臺的集成應用,囙此,在機載、 艦載和星載等各種平臺的電子裝備中具有廣泛應用前景。 由於微波毫米波有源相控陣天線對小型輕量化、高集成度、高可靠性和低成本的需求,作為其覈心模組的微波毫米波多晶片模組(MMCM)三維互聯與封裝技術正在成為微波毫米波集成科技研究的新熱點。

微波毫米波頻段波長短,MMCM外形尺寸比低頻多晶片模組更加精細、散熱要求更加苛刻、組裝密度也更高。 囙此,需要研究適用於MMCM的三維多層多晶片熱佈局優化、低溫共燒陶瓷(LTCC)高精度雙面腔體多層基板製造、微波毫米波垂直互聯、模組密封焊接等三維互聯與封裝技術,以實現MMCM微型化、高效能和低成本等科技要求,滿足MMCM越來越精密的裝配精度、 越來越微小的空間尺寸和越來越高的可靠性要求。

1、三維多層多晶片熱佈局優化科技

MMCM功率密度和組裝密度都比較高,工作時所消耗的功率要通過發熱的形式耗散出去。 若模組散熱能力不好,則功率耗散就會造成晶片有源區的溫度上升。 據統計,在MMCM的失效中,由熱引起的失效所占比重最大達到55%,單片微波毫米波積体電路(MMIC)結溫每升高10℃,失效率就提高1倍左右。 為確保三維MMCM可靠性高、性能穩定、壽命長,以三維MMCM的內部結構、尺寸和資料為基礎,建立多層多晶片微波元件熱類比模型,用有限元分析軟體ANSYS類比該模組在工作環境下的溫度分布情况,進行熱佈局優化,改善其熱效能。

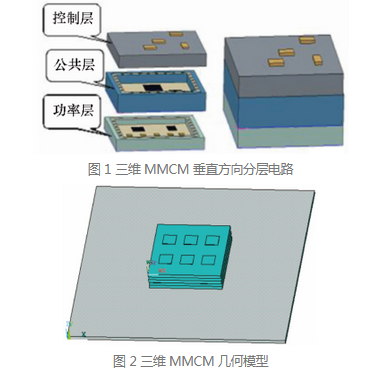

三維MMCM在垂直方向上疊加的電路設計為三層,分別為功率層(底層)、公共層(中間層)和控制層(頂層),如圖1所示,據此建立的三維三層MMCM幾何模型如圖2所示。

三維MMCM

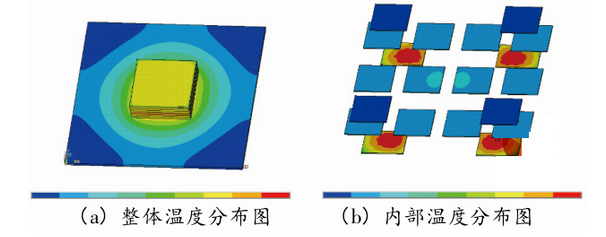

經過熱佈局優化後的三維 MMCM 熱模擬溫度分佈如圖 3 所示。從圖中可以看出,優化佈局後溫度分佈均勻,溫度驟變值相應減小,保證三維MMCM 在允許的溫度範圍內可靠工作。

圖 3 三維 MMCM 熱模擬溫度優化分佈圖

2 LTCC高精度雙面腔體多層基板製造技術

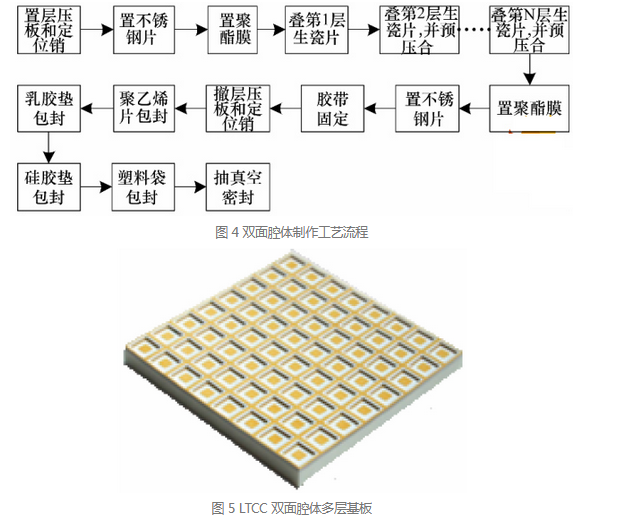

為實現三維 MMCM 的高密度互聯與封裝,需採用含高精度雙面腔體的 LTCC多層電路基板。為此,在現有含單面腔體的 LTCC 多層電路基板製作工藝基礎上,突破了雙面腔體疊片、層壓和燒結工藝等技術難點。雙面腔體制作工藝流程及製作的LTCC 高精度雙面腔體多層基板分別如圖 4 和圖 5所示。

LTCC 多層電路基板

雙面腔體疊片工藝中,按順序進行生瓷片疊放,用預壓合工藝將相鄰層壓緊,層疊完以後,在表層放置聚酯膜和不銹鋼片,以上工藝措施較好保證了疊片對位精度及腔體形狀。層壓工藝中,用預壓合工藝加固疊層後的 LTCC 生胚,避免了生胚移動或錯位,腔體中的填充物也由以前的嵌件改進為彈性包封材料,保證了雙面腔體的高精度。燒結工藝中,降低排膠速度和燒結速度,保證了包含單面腔體的LTCC 多層電路基板的平整度和收縮率。

3 微波毫米波垂直互聯技術

在 MMCM 中,形成三維立體結構的關鍵是如何實現各平面微波毫米波電路間的垂直互聯。目前,實現微波毫米波電路垂直互聯的工藝方法主要有球柵陣列(BGA)封裝互聯和毛紐扣互聯。

3.1 BGA 封裝互聯技術

BGA 封裝互聯是在平面微波毫米波電路基板的底部製作陣列焊球作為電路的 I/O 端與其它平面微波毫米波電路基板或 PCB 主機板互接。BGA 封裝互聯有以下特點:

1)組裝密度高,最小球直徑 0.2mm ,同樣面積內可連接點更多;

2)陣列焊球與基板的接觸面大、短,有利於散熱;

3) 陣列焊球引腳很短,縮短了信號傳輸路徑,減小了引線電感、電阻,改善了電路性能;

4)檢測難度大,只有 X 射線才能檢測出焊接效果。因此,採用該技術可以實現平面微波毫米波電路的高密度、高性能垂直互聯。

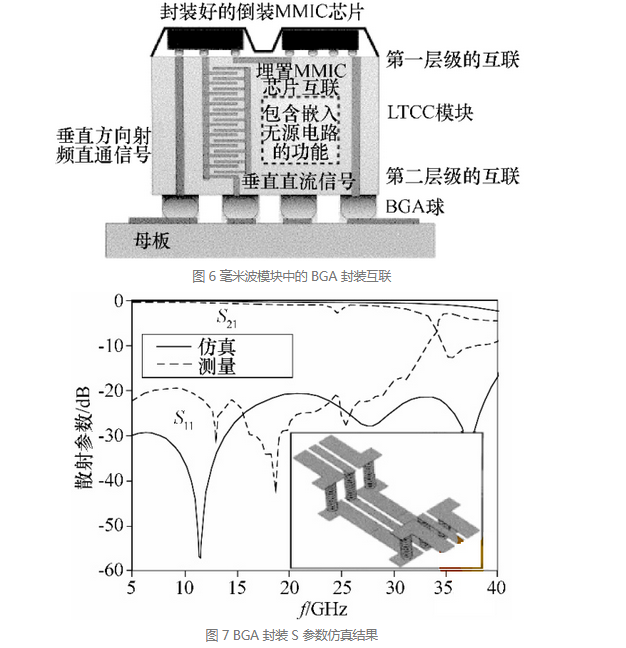

圖 6 是將 BGA 封裝技術應用於毫米波 LTCC模組。圖 7 給出了其 S 參數模擬結果,可見 BGA 封裝互聯作為微波毫米波傳輸介質傳輸性能良好。

BGA 封裝技術

3.2 毛紐扣互聯技術

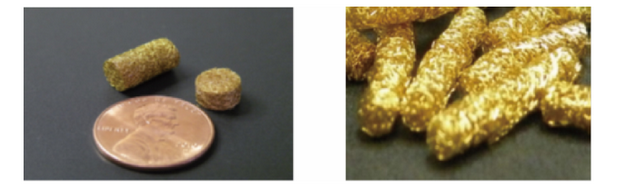

毛紐扣(Fuzz Button)是將一根很細的金屬絲,通過一定形狀的模具,壓縮成一定直徑和高度的彈性圓柱體。當毛紐扣長度方向受壓時,它會收縮,壓力消除它會還原,如圖 8 所示。

圖 8 典型毛紐扣實物照片

毛紐扣有下列特點:

1)結構尺寸小,有利信號集成;

2) 微波性能好,工作頻帶寬,最高可工作在40GHz;

3)無焊接式接觸,易拆卸,成本低;

4)耐大電流,單點耐電流 5A;

5)防震動耐衝擊,使用壽命長。

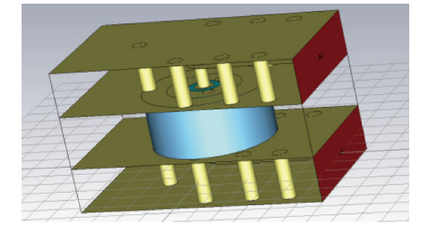

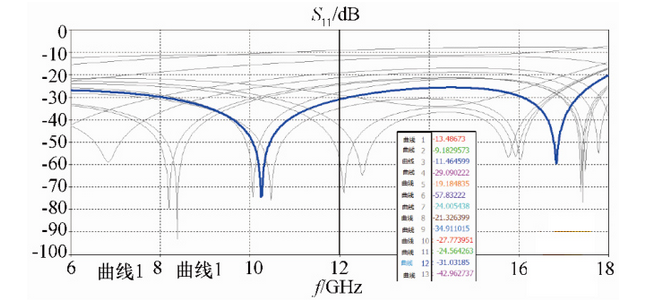

因此,採用毛紐扣連接器實現垂直互聯的無焊連接技術已經成為三維高密度封裝的重要技術之一。圖 9 所示為毛紐扣互聯電路 CST 三維模擬模型,其中上下兩層電路都採用帶狀線結構,中間通過毛紐扣電路結構實現微波毫米波信號互聯。毛紐扣採用四線結構,正中間毛紐扣傳輸射頻信號,周圍三個毛紐扣構成遮罩地結構。將周圍三個毛紐扣與中間毛紐扣之間的間距、中間毛紐扣與帶狀線射頻地層之間的間距設置為掃描參數,最後掃描模擬 S 參數曲線結果如圖 10 所示。從圖中可以看出,毛紐扣作為微波毫米波傳輸介質傳輸性能良好。

圖 9 毛紐扣互聯 CST 三維模擬模型

圖 10 毛紐扣 S 參數模擬結果

對比分析上述兩種新型垂直互聯形式,特別是模擬分析微波傳輸性能,它們的互聯結構都具有良好的微波毫米波傳輸性能。由於實際應用時,除了傳輸微波毫米波信號外,還需要傳輸大量控制及電源信號,經常會涉及到多點同時互聯,因此,需根據實際使用情況擇優採用上述射頻互聯方式實現微波毫米波信號、控制信號及電源信號的有效傳輸。

4 三維MMCM密封焊接技術

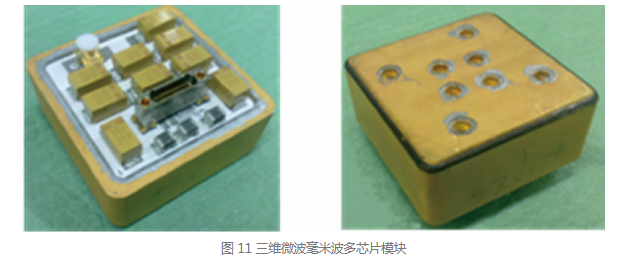

三維 MMCM 需要採用金屬外殼將整個模組密封焊接起來,以保證其長期可靠工作,如圖 11 所示。

三維 MMCM

三維 MMCM 密封焊接主要包括三部分:

1)電源儲能層和密封環之間的焊接;

2)功率層射頻插座與底板的焊接;

3)密封環和功率層底板的焊接。

由於三維 MMCM 密度高,密封環的焊接應儘量減小熱影響區,以免對晶片和前道焊接接頭造成損傷,脈衝鐳射焊的能量密度高度集中,是較為理想的焊接方式;而電源儲能層和密封環之間的焊接以及功率層射頻插座和底板的焊接則可以通過釺焊方式實現。採用脈衝鐳射縫焊進行密封焊接具有氣密性高、接頭強度大、熱影響區小、熱變形小、無機械應力和機械變形、焊點無污染、成品率高等優點,滿足了三維MMCM 密封環和功率層底板密封焊接的要求。

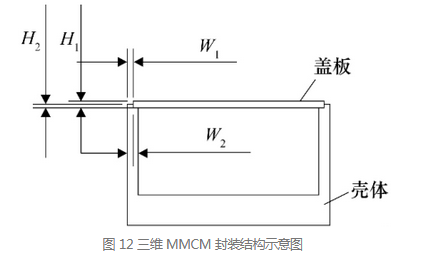

三維 MMCM 外殼體與蓋板通過鐳射熔焊形成連續緻密的焊縫以達到密封的氣密性要求,因此需要對影響密封焊接品質的因素進行研究,包括被焊母材之間的焊接性、焊接接頭的結構設計、鍍層、焊縫污染物、材料內部應力、鐳射焊接工藝參數、焊接方法(焊接次序和工裝夾具設計)等,最終找到合理的鐳射焊接密封工藝。由於鐳射密封焊接過程中沒有填加焊接材料,蓋板和殼體的母材直接熔化形成焊縫熔池,因此蓋板和殼體的焊接結構和配合間隙非常重要。如果結構不合理或間隙較大,焊縫容易產生未熔合缺陷。圖 12 給出了優化後的三維MMCM 密封焊接結構。

三維MMCM

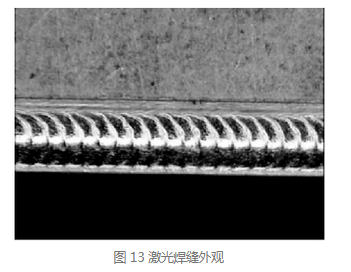

通過優化鐳射峰值功率、焊接速度、脈衝重複頻率、脈衝寬度、離焦量等主要焊接工藝參數,使得鐳射焊縫緻密、均勻,外形(如圖 13 所示)美觀,沒有焊接缺陷,經過氦質譜檢漏儀的細檢漏和氟油檢漏儀的粗檢漏,確認達到模組氣密性指標要求。

鐳射

三維互聯與封裝技術是研製小型化、高集成和高可靠微波毫米波有源相控陣天線核心 MMCM 的關鍵技術。通過開展三維多層多晶片熱佈局優化設計,使 MMCM 溫度分佈均勻、溫度驟變值減小,有效解決三維 MMCM 高效散熱難題,保證三維 MMCM在允許的溫度範圍內可靠工作。在此基礎上,研發含高精度雙面腔體的 LTCC基板,並採用球柵陣列(BGA)和毛紐扣微波毫米波垂直互聯工藝、鐳射密封焊接工藝等三維互聯與封裝技術,研製出小型化、高性能與高可靠的三維 MMCM,滿足了新一代微波毫米波有源相控陣天線要求。