步驟:流程設計

表面粘合組裝過程,尤其是小間距元件,需要持續監控和系統檢查。例如,在美國,焊點質量標準是基於ipc-a-620和國家焊錫標準ANSI/j-std-001。只有了解這些標準和規範,設計人員才能開發出符合工業標準要求的產品。

量產設計

量產設計包括所有量產的工藝、裝配、可測試性和可靠性,並以書面文件要求為基礎。

對於從設計到製造的一系列轉換,完整清晰的裝配文件是絕對必要和成功的。相關文件和 CAD 數據列表包括物料清單 (BOM)、合格製造商列表、裝配細節、特殊裝配指南、PC 板製造細節和 Gerber 數據或磁盤中包含的 ipc-d-350 程序。

磁盤上的 CAD 數據對於開發測試和加工工具以及對自動裝配設備進行編程非常有幫助。包括XY軸坐標位置、測試要求、外形圖、電路圖和測試點的XY坐標。

PCBA品質

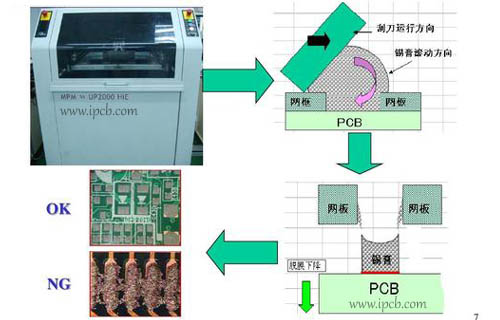

從每批或特定批號中取樣以測試其可焊性。PCBA 將與製造商提供的產品信息和在 IPC 上校準的質量規格進行比較。下一步是將焊膏印刷到焊盤上並回焊。如果使用有機助焊劑,則需要再次清潔以去除殘留物。在評價焊點質量時,還要評價回流後PCBA的外觀和尺寸反應。同樣的測試方法也可用於波峰焊工藝。

裝配工藝開發

這一步包括用肉眼和自動視覺設備連續監測每個機械動作。例如,建議使用激光掃描印刷在每個 PC 板上的焊膏量。

樣品貼在SMD上並回焊後,質量控制和工程人員需要對每個元件連接器的吃錫情況進行一一檢查。每個成員需要詳細記錄無源元件和多引腳元件的對齊情況。在波峰焊過程之後,還需要仔細檢查焊點的均勻性,並確定由於引腳或元件靠近而導致焊點缺陷的潛在位置。

細間距技術

細間距裝配是一種先進的構造和製造理念。元器件的密度和復雜度遠高於目前市場上的主流產品。如果我們想進入量產階段,在投入生產線之前,我們必須修改一些參數。

例如,細間距元件的管腳間距為0.025"或更小,可以適用於標準和ASIC元件。對於這些元件,行業標準有非常寬的允許誤差,如圖1所示。這是因為元件供應商的公差誤差各不相同,因此必須定製或修改焊盤尺寸以提高組裝良率。

焊盤的尺寸和間距一般按照ipc-sm-782a。但為了滿足工藝要求,有些焊盤的形狀和尺寸會與本規範略有不同。對於波峰焊,焊盤尺寸通常稍大一些,以便有更多的助焊劑和焊料。對於一些通常保持在工藝公差上下限附近的元件,需要適當調整焊盤尺寸。

表面粘合劑組件放置方向的一致性

雖然沒有必要將所有元件設計在同一個方向,但一致性將有助於提高同類型元件的裝配和檢查效率。對於復雜的電路板,帶引腳的組件通常具有相同的方向以節省時間。原因是貼裝元件的夾具通常是固定在一個方向上的,只能通過旋轉板子來改變貼裝方向。至於一般的面貼元件,則沒有這個問題,因為貼片機的夾爪可以自由轉動。但是,為了通過波峰焊爐,需要統一元件的取向,以減少錫流的暴露時間。

一些帶極性的元件的極性早在整個電路設計中就已經確定了。在了解電路功能後,工藝工程師可以決定元件的放置順序以提高組裝效率,但可以通過具有相同的方向性或相似的元件來提高效率。如果貼裝方向能夠統一,不僅可以縮短貼裝組件程序的編寫速度,還可以減少錯誤的發生。

一致(且足夠)的組件距離

一般來說,全自動面膠貼片機是相當準確的。然而,設計人員在試圖增加組件密度的同時,往往忽略了批量生產的複雜性。例如,當高元件與引腳間距小的元件太近時,不僅會擋住檢查引腳焊點的視線,還會阻礙用於返工或返工的工具。

波峰焊錫一般用於二極管、三極管等低矮元件。SOIC等小元件也可以用在波峰焊錫上,但需要注意的是,有些元件不能承受直接暴露在錫爐中的高熱量。

為了保證裝配質量的一致性,元件之間的距離必須足夠大,並且均勻地暴露在錫爐中。為保證焊錫能接觸到各個觸點,高元件應與低、低元件保持一定距離,以免產生屏蔽效應。如果距離不夠,也會阻礙元件的檢查和返工。

工業界已經為表面粘合劑組件開發了一套標準應用。如果可能的話,盡可能使用標準元件,這樣設計人員可以建立標準焊盤尺寸的數據庫,工程師可以更好地掌握工藝問題。設計人員可以發現,有些國家製定了類似的標準,元器件的外觀可能相似,但元器件的引腳角度因國家而異。例如,北美和歐洲的SOIC元器件供應商可以滿足Eiz標準,而日本產品則以EIAJ為設計標準。需要注意的是,即使符合EIAJ標準,不同公司生產的組件在外觀上也不盡相同。

旨在提高生產力

組裝板可以非常簡單,也可以非常複雜,這取決於組件的形狀和密度。一個複雜的設計可以讓生產高效,降低難度,但如果設計師不注意工藝細節,就會變得非常困難。在設計之初必須考慮裝配計劃。一般只要調整元件的位置和朝向,就可以增加量產。如果一塊PC板的尺寸很小,形狀不規則或靠近板邊的元件,可以考慮以連接板的形式量產。

測試和維修

使用桌上的小規模測試工具來檢測缺失的組件或過程是非常不准確和耗時的。在設計中必須考慮測試方法。例如,如果要使用ICT測試,則應考慮在探頭可以接觸的線路上設計一些測試點。測試系統中有預先編寫的程序,可以測試各個元件的功能,指出哪個元件出現故障或錯位,判斷焊點是否完好。檢測誤差還應包括元件觸點之間的短路和引腳與焊盤之間的空焊。

如果測試探針不能接觸到線路上的每個公共結點,就不可能單獨測量每個組件。特別是對於微間距的組裝,需要自動測試設備的探針來測量所有線路上的連接點或元件之間連接的線路。如果做不到,做不到就必須通過功能測試,否則發貨後就得等客戶磨損了。

ICT測試就是根據不同的產品製定不同的工具和測試程序。如果在設計中考慮測試,則可以輕鬆檢測每個組件和触點的質量。(圖 2) 焊點缺陷可以用肉眼看到。然而,錫不足和非常小的短路只能通過電氣測試來檢查。

由於表面和第二面上的元件密度可能相同,傳統的測試方法可能無法檢測到所有錯誤。雖然PC板上有一個小過孔焊盤,用於探針接觸的高密度和細間距,但仍然希望增加過孔焊盤使用。