在全球汽車電動化的浪潮下,汽車電晶體領域的功率電子器件作為汽車電動化的核心部件,成為了車企和電機控制器企業關注的熱點。 車用功率模組已從矽基IGBT為主的時代,開始逐步進入以碳化矽MOSFET為覈心的發展階段。

碳化矽(SiC)的禁帶寬度約為矽基材料的3倍,臨界擊穿場強約為矽基材料的10倍,熱導率約是矽基材料的3倍,電子飽和漂移速率約是矽基材料的2倍。 碳化矽材料的耐高壓、耐高溫、高頻特性相較於矽基器件能應用於更嚴苛的工况,可顯著提高效率和功率密度,降低應用端的成本、體積和重量。

電動汽車行業發展至今,行業最關心的是續航里程。 影響續航里程的因素有很多,包括電池容量、車身重量、電力系統的電能轉化效率等。 功率電晶體是電能轉換的覈心,碳化矽功率器件比矽基器件有低導通損耗、高開關頻率和高工作耐壓等優勢,能獲得更高的系統電能轉換效率,且在使得同等電量情况下,比使用矽基功率器件獲得更多的續航里程。 囙此電動汽車對於碳化矽功率器件的應用需求日益凸顯。

在電動汽車中,碳化矽功率器件的應用主要為兩個方向,一個用於電機驅動逆變器(電機控制器),另一個用於車載電源系統,主要包括:電源轉換系統(車載DC/DC)、車載充電系統(OBC)、車載空調系統(PTC和空壓機)等方面。

電動汽車整車系統中,動力電池的成本占比最高,約占整車成本的4-5成,在成本一定且電池技術路線確定的情况下,直接通過新增電池容量來提升續航里程的思路難以實現,在保證電池容量及技術路線不變的前提下,如何通過其他方法提升電能的轉化效率,降低電能損耗,實現續航里程的提升,一直是行業在探索的問題。

根據現時已知的行業數據,在電機控制器中用碳化矽MOS替換矽基IGBT後,會獲得電機控制器的效率的提升,NEDC工况下,對電池續航的貢獻提升在3%-8%之間,所以電控應用對碳化矽器件的需求最為迫切。 同時,在新能源汽車市場大力推進適應高壓快充科技的高壓平臺上,矽基IGBT應對起來就非常吃力,取而代之的是碳化矽MOS。 這更加確定了碳化矽功率器件在下一代電控系統中的覈心和不可替代性地位。 近年來多家車企已開始全面採用碳化矽功率模組,整車的續航里程與加速性能都得到了顯著的提升。

碳化矽肖特基二極體、SiC MOSFET器件則主要應用於車載OBC、DC/DC、空調系統,主要影響充電效率和輔助系統用電效率、開關頻率等。 車載充電機(OBC)為電動汽車的高壓直流電池組提供了從基礎設施電網充電的關鍵功能,並决定了充電功率和效率的關鍵部件。 電網中的交流電轉換為直流電對電池進行充電,碳化矽二極體及MOSFET器件則可用於車載充電機PFC和DC-DC次級整流環節,推動車載充電機向雙向充放電、集成化、智能化、小型化、輕量化、高效率化等方向發展。

電源轉換系統DC/DC是轉變輸入電壓並有效輸出固定電壓的電壓轉換器,實現車內高壓電池和低壓電瓶之間的功率轉換,主要給車內低壓用電器供電,如動力轉向、水泵、車燈等。 隨著整車智能化、電氣化的發展,對DCDC的供電功率及安全性提出了更高的要求。

車載空調系統中,在高壓平臺車型,因為快速充電所帶來的電池包的熱集聚,需要快速釋放。 當前的科技是採用車載空調系統為電池包散熱,囙此對於空壓機和PTC的頻率以及功率都有大幅提升的要求。 而傳統的矽基IGBT和MOS器件已無法滿足,採用碳化矽MOS器件已勢不可擋。

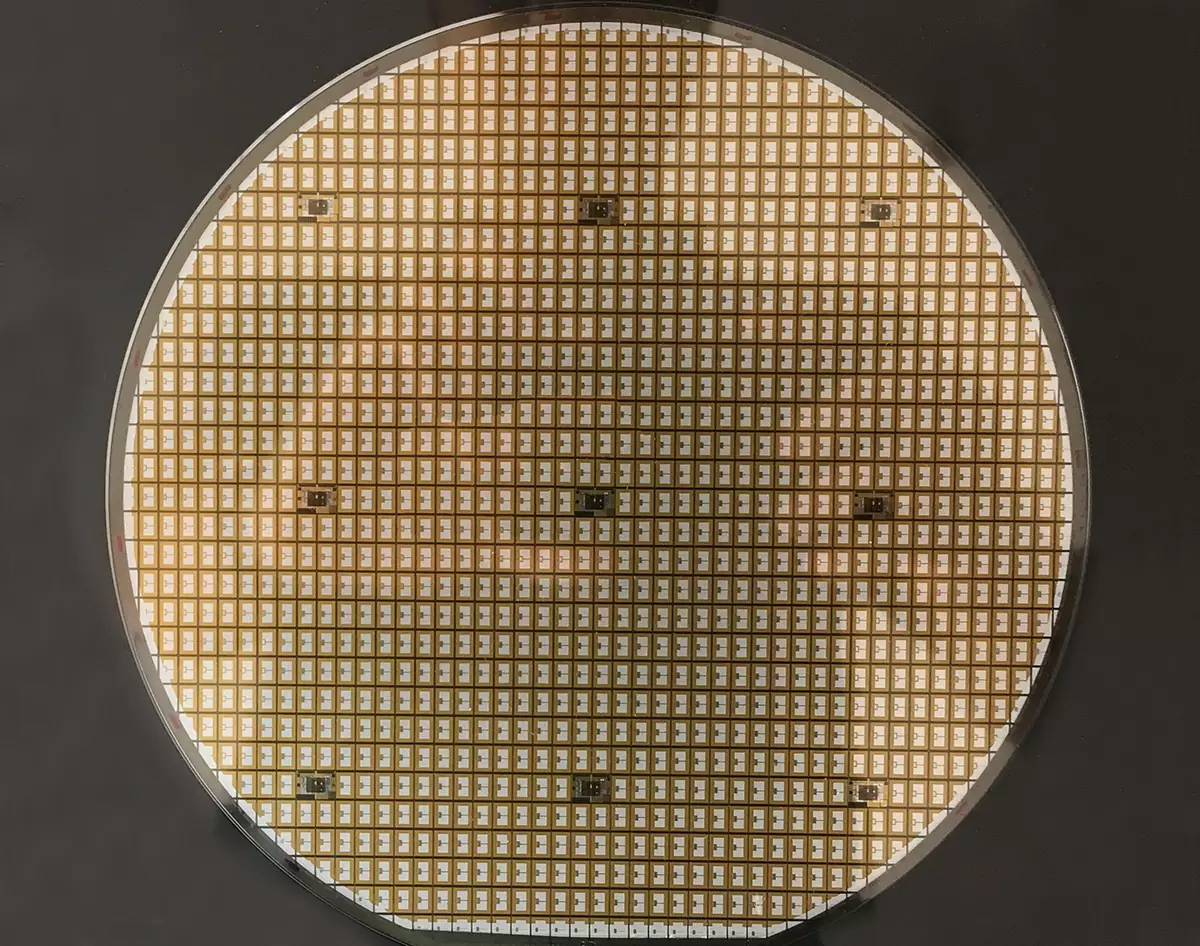

現在,全球碳化矽企業都在積極開拓汽車市場,主要應用落地包括功率分立器件和功率模組。 其中,碳化矽晶片的優良特性,需要通過封裝與電路系統實現功率的高效、高可靠連接,才能得到完美展現。 經過專業的設計和先進的封裝工藝製作出來的碳化矽MOSFET功率模組,是現時電動汽車應用的主流趨勢。 現時新的設計SiC模塊的設計方向是結構緊湊更緊湊,通過採用雙面銀燒結和銅線鍵合科技,以及氮化矽高性能AMB陶瓷板、用於液冷型銅基PinFin板、多訊號監控的感應端子(焊接、壓接相容)設計,努力往低損耗、高阻斷電壓、低導通電阻、高電流密度、高可靠性等方向努力。 通過好的設計和先進的工藝科技確保碳化矽MOSFET效能優勢在設備中得到最大程度發揮。

碳化矽(SiC)

現時碳化矽(SiC)功率模組封裝的發展

1、更先進的連接材料以及連接工藝,以承受更高的溫度變化; 功率模組中主要使用3種陶瓷覆銅板:AI2O3-DBC熱阻最高,但是製造成本最低; AlN-DBC熱阻最低,但韌性不好; Si3N4-AMB陶瓷材料熱阻居中,韌性極好,熱容參數也更出色,可靠性遠超AlN和AI2O3,使得模塊散熱能力、電流能力、功率密度均能大幅提升,非常適合汽車級的碳化矽模塊應用。

2、更短的連接路徑以及更先進的連接科技,以降低雜感來適應器件高頻特性; 銀燒結是現時碳化矽模塊領域最先進的焊接技術,可充分滿足汽車級功率模組對高、低溫使用場景的嚴苛要求。 相較於傳統錫焊科技,銀燒結可實現零空洞,低溫燒結高溫服役,焊接層厚度减少60-70%,適合高溫器件互連,電效能、熱效能均優於錫焊料,電導率提高5-6倍,熱導率提高3-4倍。 很多企業已經嘗試將功率模組內部中的所有傳統焊料陞級反覆運算為銀燒結工藝,包括晶片,電阻,感測器等。 為進一步提升模塊電效能及可靠性,嘗試的方向是採用DTS+TCB(Die Top System + Thick Cu Bonding)科技,在常溫條件下通過超聲焊接將粗銅線與AMB陶瓷板、及晶片表面的覆銅片進行鍵合連接,實現彼此間的電力互聯。 相較鋁線鍵合,模塊壽命可提升3倍以上,且電流和導熱能力可大幅提升。

3、更集成的封裝結構設計以及電路拓撲,以進行更好的系統熱管理; 為使模塊產品熱路徑設計更緊湊,促使逆變器系統集成設計更緊湊高效,進一步降低整體系統逆變器成本,通過封裝形式的改變,改善散熱性以及通流能力。 採用多晶片並聯的內部結構,各並聯主回路和驅動回路參數基本一致,最大程度保證並聯晶片的均流性。 模塊內部封裝有溫度感測器(PTC),且PTC安裝在靠近晶片的模塊中心位置,得到了一個緊密的熱耦合,可方便精確地對模塊溫度進行量測。

以上分享了碳化矽(SiC)功率器件的發展,碳化矽將會是汽車電晶體領域的功率電子器件作為汽車電動化的核心部件。