Backdrill PCB就是利用控深鑽孔方法,採用二次鑽孔管道鑽掉連接器過孔或者訊號過孔的Stub孔壁的電路板。

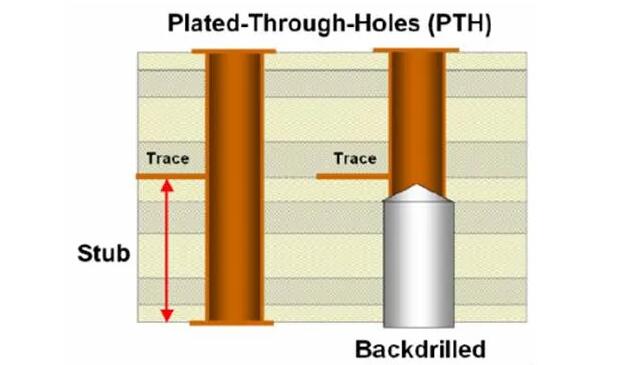

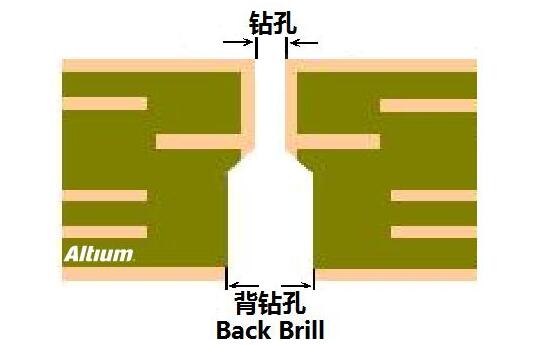

如下圖所示,通孔成型後,通過從背面的二次鑽孔,去除PCB通孔的多餘Stub,當然Backdrill鑽頭的直徑要大於通孔的孔直徑,而且要根據加工鑽孔的深度工藝公差水准在不能破壞PCB孔與走線連接的基礎上保證剩餘Stub長度盡可能小,即所謂的控深鑽孔。

通孔BackDrill剖面示意圖

上圖為通孔BackDrill剖面示意圖:左邊為正常的訊號通孔; 右邊為Backdrill後的通孔示意圖,表示從Bottom層一直鑽到走線Trace所在的訊號層。

背鑽科技可以去掉孔壁stub帶來的寄生電容效應,保證通道連結中過孔處的阻抗與走線具有一致性,减少訊號反射,從而改善訊號質量。

Backdrill是現時性價比最高的、提高通道傳輸效能最有效的一種科技。 使用背鑽科技,會對PCB製成成本會有一定的新增。

單板背鑽分類

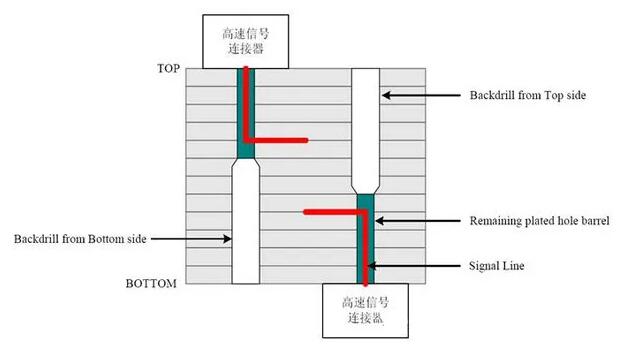

背鑽分為單面背鑽和雙面背鑽兩種。

單面鑽可以分為從TOP面開始背鑽或從BOTTOM面開始背鑽。 連接器挿件管脚的PIN孔只能從與連接器所在面相反的一面開始背鑽,當PCB的TOP面和BOTTOM面都佈置了高速訊號連接器時,就需要進行雙面背鑽,如下圖所示

雙面背鑽

因為背鑽深度控制精度方面,業界現時能力可以達到±4mil,中國供應商的能力可以達到±6mil。 為了提高可靠性,設計時最好保留一定的冗餘,建議滿足下述設計要求。

BackDrill在PCB設計中的規則

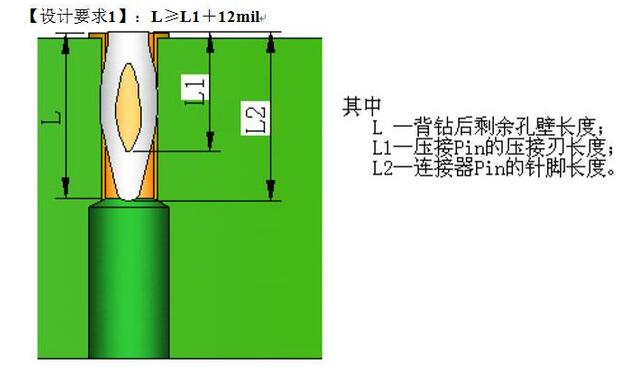

1)壓接連接器PCB孔的“剩餘孔壁長度”

下圖中,要求:L≥L1+12mil

BackDrill剩餘孔壁長度

根據上述關係,可以得出不同連接器過孔的最小剩餘孔壁要求。

需要說明的是,因為2mm連接器的壓接刃長度L1公差要稍大一些,在確定L長度時稍微放寬了一些。

2)Backdrill深度控制

背鑽深度控制建議至少保留8mil的Stub,在層疊設定的時候需要考慮介質厚度,避免出現走線被鑽斷的情况。 背鑽孔深度控制建議在兩層之間,兩層之間厚度要求≥12mil

舉例說明:背鑽孔1,當相鄰兩層(如L12/L13、L13/L14)間距不滿足≥12mil,而L12/L14層間距≥12mil時,推薦背鑽孔深控制在L12/L14之間; 背鑽孔2/3,當L9/L10層間距≥12mil時,推薦背鑽孔深控制在L9/L10之間。

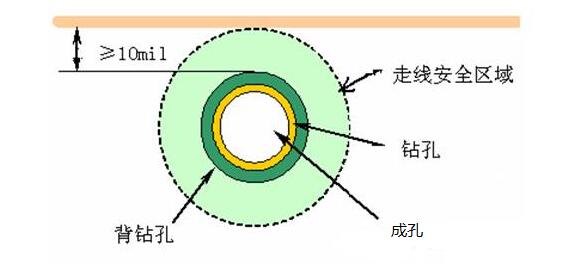

3)PCB走線到背鑽孔的間距

PCB走線到背鑽孔邊緣距離≥10mil。

PCB走線到背鑽孔的間距

4)背鑽孔的孔徑尺寸

背鑽孔徑(D)=鑽孔直徑(d)+10mil

背鑽孔距內層圖形推薦≥0.25mm,距外層圖形推薦≥0.3mm。

背鑽孔到背鑽孔的距離≥0.25mm。

5)背鑽孔焊盤設計要求

過孔焊盤背鑽後無銅環剩餘。

為了推薦背鑽孔焊盤按照要求如下設計:

背鑽面的焊盤≤背鑽孔直徑;

內層焊盤推薦設計成無盤工藝。

6)背鑽PCB表面處理工藝

背鑽PCB的表面處理工藝要求採用OSP或化學沉錫,禁用HASL;

PCB內層非功能焊盤設計為無盤。

在Smartdrill層添加文字:NO FUNCTIONAL PADS ON INTERNAL SIGNAL LAYERS MUST

BE REMOVED.

Tips:背鑽孔背鑽面不能同時用作ICT測試。

Backdrill

究竟多高速率的訊號需要在PCB設計時應用Backdrill PCB製程?

通常的認識:≥5Gbps速率的訊號需要考慮新增Backdrill PCB設計。

當然,高速互連連結的設計是個系統工程,如果晶片驅動能力足够强,亦或系統互連連結不那麼長,也許不做Backdrill設計訊號質量同樣能過關。 所以最可靠的做法還是通過系統互連連結模擬的方法來確定是否需要Backdrill PCB。