氧化鋁陶瓷亦稱精密陶瓷、特種陶瓷、或高技術陶瓷。 它是採用高度精選的原料,按照特殊的制造技術生產,能精確控制化學組成和具有優异效能的陶瓷。 現時,氧化鋁陶瓷主要使用在高技術和尖端工業,如微電子、核反應爐、航太、磁流體發電、人工骨和人工關節等方面。

氧化鋁陶瓷在制造技術上,應當滿足以下三方面的要求。

①精選的原料要選用高純度的,顆粒應盡可能的細;

②嚴格控制化學成分。 製造過程中要防止雜質混入和成分本身的揮發,對燒結件的顆粒度、介面、氣孔等要嚴格控制,以達到品質穩定和具有再現性;

③精確的形狀和尺寸。 氧化鋁陶瓷製件一般不經加工,直接使用,特別是陶瓷電子器件要求較高的精度。

氧化鋁陶瓷和普通陶瓷在成分和制造技術上都有很大的差別。 普通陶瓷經過原料配製、坯料成形和窯爐燒成三道工序製成; 而氧化鋁陶瓷大多採用粉末燒結法製造。 在成形技術方面,由於陶瓷的硬度極高,難於切割加工,特別對於形狀複雜的非對型製品,如汽車發動機中的增壓器轉子,骨骼、牙齒等生物陶瓷製品,在成形燒結以後即為成品,無需再加工。 為了滿足這一要求,人們模仿高分子材料工業的注射成形技術生產塑膠零件的方法,加工氧化鋁陶瓷製品,取得了滿意的效果。

陶瓷注射成形技術,是在陶瓷粉料中加入熱塑性樹脂、熱固性樹脂,增塑劑和减摩劑,使陶瓷粉料成為粘性彈體,然後將加熱混煉後的料漿從噴口射入金屬模內,冷卻固化即成。 常用的熱塑性樹脂有聚乙烯、聚苯乙烯、聚丙烯,加入量為10-30%。 這一科技很大程度地提高了形狀複雜產品成形的精度和可靠性。

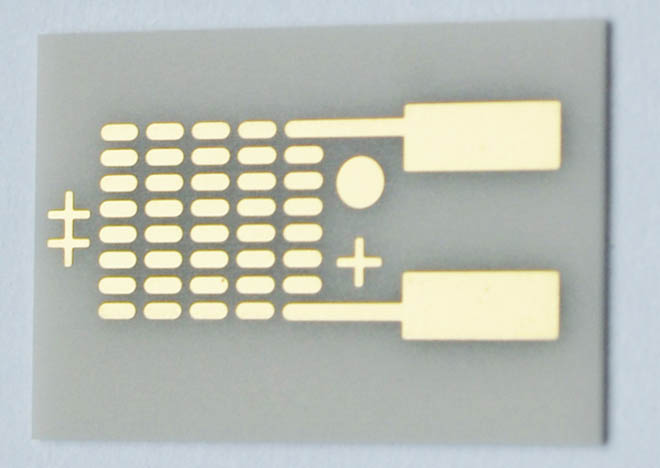

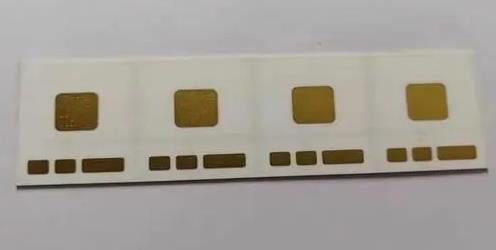

氧化鋁陶瓷電路板

1、氧化鋁陶瓷注射成形設備

注射成形機一般由增塑裝置(或注射裝置)、合模裝置、油壓裝置以及電子、電源控制裝置組成。 其類型根據增塑裝置內部結構的不同,可以分為柱塞式和並聯螺旋槳式。 近年來,一般認為後者優點較多。

注射成形機是以電子、電源控制裝置為中樞,在驅動油壓裝置的同時使增塑裝置、合模裝置順次工作。 其工作程式是:陶瓷原料由漏斗放入,進入缸體,原料在送人缸體端部的同時,進行熔化、攪拌,經缸體端部的噴嘴注射至金屬模具的型腔中獲得坯件。 國外先進的控制系統採用螢幕顯示管道(如利用示波管、等離子、電致發光、液晶),以及設計圖形控制台管道或二者組合的複合控制台管道。

模具材料一般採用高潔度、耐磨性、耐腐蝕性均優良的合金鋼。 模具設計應當符合陶瓷一高分子系統的流動特性。 為了减少成形體的收縮,避免模具體內空氣捲入成形體,囙此模具要考慮控制放出口。 在環狀製品上,栅的對側易產生熔合紋,所以也要注意栅的位置。 為了使注塑條件最優化,需要依靠模具、料筒等的溫度管理和模具內的壓力感測器進行細緻的管理。 此外,模具上應有冷卻槽,可以冷卻和加熱,依靠溫度調節器使模具溫度保持恒定,對提高成形體的精度很有效。 由於原料中要大量使用有機資料,為了不使毛坯產生熱裂,不剩碳渣地進行脫脂也是一個重要課題。

2、氧化鋁陶瓷工藝

陶瓷的注塑成形原理和塑膠的注塑成形基本相同。 只是塑膠內混合大量的陶瓷粉末。 為了改進注塑成形條件,必須選擇與使用原料匹配的有機資料,並要選定添加量。 為了獲得緻密又均勻的注塑成形體,陶瓷粉末的濃度要高些。 但過高將使成形效能變差。 為改進混煉坯料的流動性,應降低分散劑高分子系的粘度。 作為前處理很重要的是提高陶瓷粉末的分散性,為了提高高分子的流動性,需添加適當的增塑劑和潤滑劑。

陶瓷原料的細微性一般為1 μ m,加入粘結劑(或稱為添加劑),經充分混合、攪拌。

在攪拌過程中,陶瓷粉末被粘結劑潤濕和包複,全部成為均勻的複合物才可進行注射成形。 且需要冷卻、乾燥、粉碎後,才獲得適合注射成形機漏斗進料的顆粒。

3、整個工藝中應注意和掌握的科技問題有以下四個方面。

3.1、原料的流動性

注射成形所用的陶瓷顆粒一般由80-90%(重要比,下同)的粉末和10~20%的粘結劑組成。 粘結劑在脫脂工序中去掉,囙此添加量以最低限度為宜,但應注意若添加量不足會影響成形效果。 此外,陶瓷顆粒的流動性在細微性越小、形狀越偏離球形時越差。 囙此,應用盡可能簡便的方法對流動性進行測試。

3.2、成形條件產生的缺陷

成形條件如果不正確,會產生各種缺陷。 其中最關鍵的是熔焊線條,若成形體帶有通孔或盲孔,則容易出現這種缺陷。 囙此,必需注意模具的設計,特別是開口的類型、位置、大小及個數。 同時應注意注射成形的注射溫度和速度間的平衡。

此外,為了避免發生表面粗糙、裂紋、長條痕、變形等缺陷。 在成形困難的情况下,可在注射成形機中裝設自我調整控制器,進行細微的控制。

3.3、脫脂

本工序又稱去掉粘結劑,通常升溫速度為3~5℃/b,約進行5~10日,但在0.5MPa壓力的保護氣氛下進行時,40小時可結束脫脂。

3.4、氧化鋁陶瓷燒結

熱工等參數可根據陶瓷的種類而定。 燒結中的線收縮率約為15-20%,形狀比較複雜或壁較厚的工作,容易在燒結中產生裂紋,應注意防止。

4、氧化鋁陶瓷添加劑

這是注射成形技術中最重要的問題之一。 不同成形方法所需的添加劑特性也不同。 如注射成形要求脫脂、流動性、膠溶性、强度、收縮; 擠壓要求可塑性、膠溶性、强度、潤滑; 冷等靜壓(橡膠模壓)要求潤滑、制粒性、强度; 機械壓制要求潤滑制粒性、强度、脫模等。 同時,對於不同的製品也要選用不同的粘接劑。

氧化鋁陶瓷電路板

5、注射成形技術對添加劑的要求如下。

5.1、膠溶性:各種成形方法都儘量採用較少的添加劑為宜,可以採用解膠性(膠溶性)添加劑,這對减少生產週期和產品成本均有利。 特別是有利於以後去掉粘結劑。

5.2、流動性:注射成形要求在高壓下的流動性。 使用樹脂系粘結劑注射效果良好,原因是使用樹脂系的時候,應當注意保持粘度和緩慢地進行注射。

5.3、膨脹與收縮:由於注射成形使用了大量的粘結劑,致使毛坯收縮大,影響尺寸精度和幾何形狀,並容易形成氣孔。 囙此,可以選用石臘一類膨脹—收縮小的物質作添加劑。 這類物質要比松香等非結晶物質的膨脹——收縮影響小。

日本早在五十年代曾採用注射成形技術A12O3陶瓷作內燃機的點火塞。 以後在小型複雜的零件中相繼用於生產。 近年來,人們積極從事各種耐熱、耐磨損零件的開發研究,例如,柴油發動機的渦流腔機頭已經實現陶瓷化,就是採用注射成形技術製造的。

據報導,日本東京大學生產技術研究所試驗成功了只用水進行的“冷凍注射成形法”。 這是利用水具有的流動性和凍結性來實現陶瓷的固體化和脫模。 在預先冷卻到-5~10℃的模具內填充0~5℃左右的坯料,填充的同時坯料從內壁面凍結,當內部凍結達到脫模强度時,毛坯即可以模中取出。 由於不必象前述那樣使用大量有機添加劑,囙此無需長時間的脫脂工序,所以能够大大地; 縮短生產時間,從而為降低成本、新增產量創造了有利條件。

6、氧化鋁陶瓷强化工藝

為了增强氧化鋁陶瓷,顯著提高其力學强度,國外新推一種氧化鋁陶瓷强化工藝。 該工藝新穎簡單,所採取的科技手段是在氧化鋁陶瓷表面,採用電子射線真空鍍膜、濺射真空鍍膜或化學氣相蒸鍍方法,鍍上一層矽化合物薄膜,在1200℃~1580℃的加熱處理,使氧化鋁陶瓷鋼化。 經强化的氧化鋁陶瓷的力學强度可在原基礎上大幅度增長,獲得具有超高强度的氧化鋁陶瓷。

7、納米添加氧化鋁陶瓷的改性方法

氧化鋁陶瓷具有高的機械強度、硬度和電阻率、電絕緣性好和優良的化學穩定性。 但脆性大,耐溫度激變性差。 該成果通過在氧化鋁陶瓷中添加納米材料,達到改善和提高產品綜合效能的目的。