氧化鋁陶瓷是一種以Al2O3為主要原料,以剛玉( α— Al2O3)為主晶相的陶瓷材料。 因其具有機械强度高、硬度大、高頻介電損耗小、高溫絕緣電阻高、耐化學腐蝕性和導熱性良好等優良綜合技術性能,以及原料來源廣、價格相對便宜、加工製造科技較為成熟等優勢。

氧化鋁陶瓷已被廣泛應用於電子、電器、機械、化工、紡織、汽車、冶金和航空航太等行業,成為現時世界上用量最大的氧化物陶瓷材料。 然而,由於氧化鋁熔點高達2050℃,導致氧化鋁陶瓷的燒結溫度普遍較高,從而使得氧化鋁陶瓷的製造需要使用高溫發熱體或高品質的燃料以及高級耐火材料作窯爐和窑具,這在一定程度上限制了它的生產和更廣泛的應用。

現時,對氧化鋁陶瓷LTCC低溫燒結科技的研究工作已很廣泛和深入,從75瓷到99瓷都有系統的研究,業已取得顯著成效。 錶一是已實現的各類氧化鋁陶瓷低溫燒結情况。

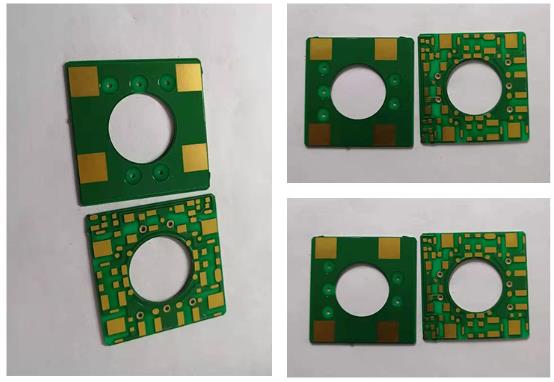

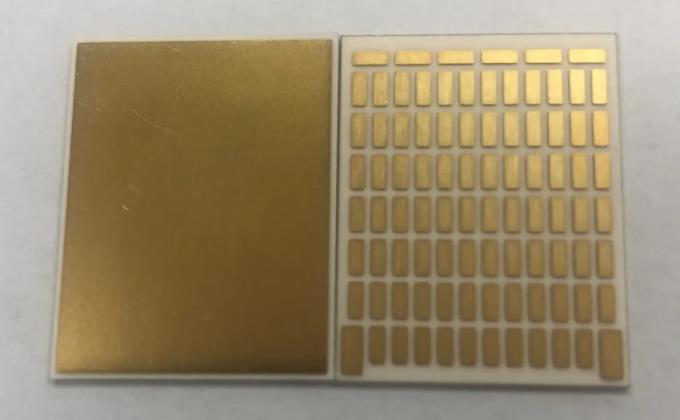

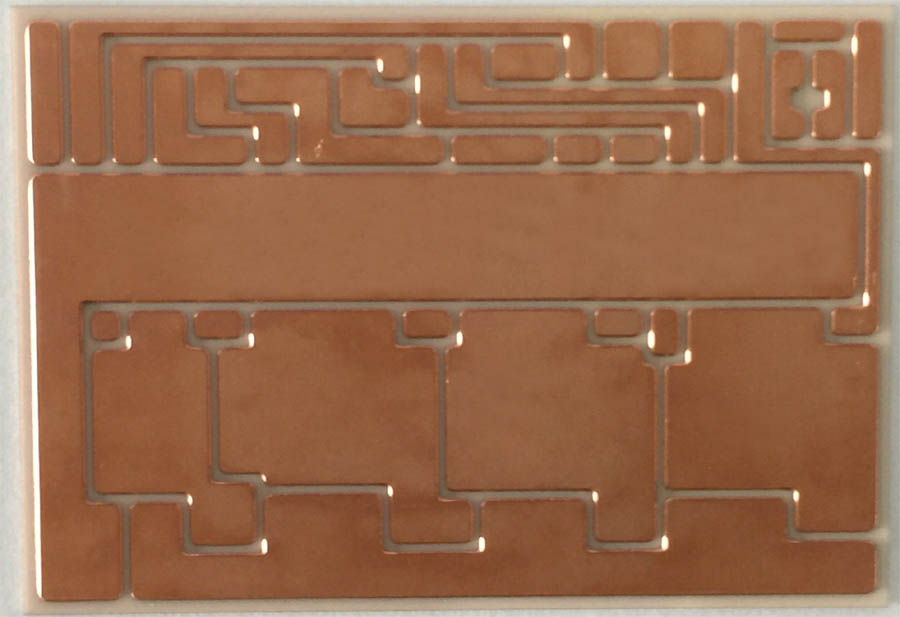

氧化鋁陶瓷電路板

縱觀當前各種氧化鋁瓷的LTCC低溫燒結科技,歸納起來,主要是從原料加工、配方設計和燒成工藝等三方面來採取措施。

1、通過提高Al2O3粉體的細度與活性降低瓷體燒結溫度。

與塊狀物相比,粉體具有很大的比表面積,這是外界對粉體做功的結果。 利用機械作用或化學作用來製備粉體時所消耗的機械能或化學能,部分將作為表面能而貯存在粉體中,此外,在粉體的製備過程中,又會引起粉粒表面及其內部出現各種晶格缺陷,使晶格活化。 由於這些原因,粉體具有較高的表面自由能。 粉體的這種表面能是其燒結的內在動力。 囙此,Al2O3粉體的顆粒越細,活化程度越高,粉體就越容易燒結,燒結溫度越低。 在氧化鋁瓷低溫燒結科技中,使用高活性易燒結Al2O3粉體作原料是重要的手段之一,因而粉體製備技術成為陶瓷低溫燒結科技中一個基礎環節。

現時,製備超細活化易燒結Al2O3粉體的方法分為二大類,一類是機械法,另一類是化學法。 機械法是用機械外力作用使Al2O3粉體顆粒細化,常用的粉碎工藝有球磨粉碎、振磨粉碎、砂磨粉碎、氣流粉碎等等。 通過機械粉碎方法來提高粉料的比表面積,儘管是有效的,但有一定限度,通常只能使粉料的平均粒徑小至1 μ m左右或更細一點,而且有粒徑分佈範圍較寬,容易帶入雜質的缺點。

近年來,採用濕化學法製造超細高純Al2O3粉體發展較快,其中較為成熟的是溶膠—凝膠法。 由於溶膠高度穩定,因而可將多種金屬離子均勻、穩定地分佈於膠體中,通過進一步脫水形成均勻的凝膠(無定形體),再經過合適的處理便可獲得活性極高的超微粉混合氧化物或均一的固溶體。 現時此法大致有以下3種工藝流程。

1)形成金屬氧有機基絡合物溶膠→水解並縮合成含羥基的三度空間高分子結構→溶膠蒸發脫水成凝膠→低溫煆燒成活性氧化物粉料。

2)含有不同金屬離子的酸鹽溶液和有機膠混合成溶液→溶膠蒸發脫水成凝膠→低溫煆燒成粉體。

3)含有不同金屬離子的溶膠直接淬火、沉積或加熱成凝膠→低溫煆燒成粉體。 濕化學法製備的Al2O3粉體粒徑可達到納米級,粒徑分佈範圍窄,化學純度高,晶體缺陷多。 囙此化學法粉體的表面能與活性比機械法粉體要高得多。 採用這種超細Al2O3粉體作原料不僅能明顯降低氧化鋁瓷的燒結溫度(可降150℃—300℃),而且可以獲得微晶高强的高鋁瓷材料。

此外,有專家推薦以下三種超細Al2O3粉體製備方法,僅供參考:

1)將(NH4)SO4Al2(SO4)3·2H2O與(MgCO3)4Mg(OH)2·5H2O混合、加熱到1200℃分解,可獲得含有MgO的純度為99%、細微性為02~05 μ m的 α— Al2O3超細粉料。

2)將無水二醋酸鋁加熱到1200℃保溫3小時以上,可獲得細微性小於05 μ m的 α— Al2O3超細粉體。

3)鐵筒鋼球,濕磨數百小時,漿料加熱酸洗除鐵,浮選,反復多次,可制取細微性03—05 μ m的 α— Al2O3超細粉料。

氧化鋁陶瓷電路板

2、通過瓷料配方設計摻雜降低瓷體燒結溫度

氧化鋁陶瓷的燒結溫度主要由其化學組成中Al2O3的含量來决定,Al2O3含量越高,瓷料的燒結溫度越高,除此之外,還與瓷料組成系統、各組成配比以及添加物種類有關。

比如,在Al2O3含量相當時,CaO-Al2O3-SiO2系Al2O3瓷料比MgO-Al2O3-SiO2系瓷料的燒結溫度低,對於中國現時大量生產的CaO-MgO-Al2O3-SiO2系統瓷料而言,為使其具有較低的燒結溫度與良好效能, 應控制其SiO2/CaO處於16~06之內,MgO含量不超過熔劑類氧化物總量的1/3,同時,在配方中引入少量的La2O3、Y2O3、Cr2O3、MnO、TiO2、ZrO2、Ta2O3等氧化物能進一步降低燒結溫度、改善瓷體的微觀組織結構和效能。

囙此,在保證瓷體滿足產品使用目的和科技要求的前提下,我們可以通過配方設計,選擇合理的瓷料系統,加入適當的助燒添加劑,使氧化鋁陶瓷的燒結溫度盡可能降低。

現時配方設計中所加入的各種添加劑,根據其促進氧化鋁陶瓷燒結的作用機理不同,可以將它們分為形成新相或固溶體的添加劑和生成液相的添加劑二大類。

1)與Al2O3形成新相或固溶體的添加劑。

這類添加劑是一些與氧化鋁晶格常數相接近的氧化物,如TiO2、Cr2O3、Fe2O3、MnO2等,在燒成中,這些添加物能與Al2O3生成固溶體,這類固溶體或為摻入固溶體(如Ti4+置換Al3+時),或為有限固溶體,或為連續固溶體(如Cr2O3與Al2O3形成的), 它們可以活化晶格(TI4+、Al3+離子半徑差所致)、形成空穴或遷移原子,(3TiO2AbO33Tia1+Va1+60)以及使晶格產生變形,這些作用使得Al2O3陶瓷易於重結晶而燒結。 例如添加05~10%的TiO2時,可使瓷體的燒結溫度下降150—200℃。

以固相燒結管道為主的高鋁瓷常採用這類添加劑,例如某黑色氧化鋁陶瓷配方如下(wt%):Al2O391、CoO05、MnO237、Cr2O321、SiO204、TiO220、V2O303,該瓷料在1350℃下保溫2小時燒成。

這類添加劑促進氧化鋁瓷燒結的作用具有一定的規律性:

①能與Al2O3形成有限固溶體的添加劑較形成連續固溶體的添加劑的降溫作用更大;

②可變價離子一類添加劑比不變價的添加劑的作用大;

③陽離子電荷多的、電價高的添加劑的降溫作用更大。

需要注意的是,由於這類添加劑是在缺少液相的條件下燒結的(重結晶燒結),故晶體內的氣孔較難填充,氣密性較差,因而電力效能下降較多,在配方設計時要加以考慮。

2)燒成中形成液相的添加劑。

這類添加劑的化學成分主要有SiO2、CaO、MgO、SrO、BaO等,它們能與其它成分在燒成過程中形成二元、三元或多元低共熔物。 由於液相的生成溫度低,因而大大地降低了氧化鋁瓷的燒結溫度。 當有相當量(約12%)的液相出現,固體顆粒在液相中有一定的溶解度及固相顆粒能被液相潤濕時,其促進燒結作用也更顯著。 其作用機理在於液相對固相表面的潤濕力及表面張力,兩者使得固相顆粒靠近並填充氣孔。

此外,燒結過程中因細小有缺陷的晶體表面活性大,故在液相中的溶解度要比大晶體的大得多。 這樣,燒結過程中小晶體不斷長大,氣孔减小,出現重結晶。 為了防止因重結晶使晶粒過分長大,影響陶瓷的機械效能,在配方設計中需考慮選用一些對晶粒增大無影響甚至能抑制晶粒增大的添加物,如MgO、CuO和NiO等。

現時,在液相燒結的Al2O3瓷料配方中,助燒添加劑可以採用以下3種物料形態來加入。

①以天然礦物形態加入。 這類礦物原料主要有:高嶺土、膨潤土等粘土礦。 石英、滑石、菱鎂礦、白雲石、方解石等等,它們分別引入SiO2、MgO、CaO等化學成分。 配方中高嶺土及其它粘土礦物的使用,除了滿足瓷體化學組成要求外,更主要可以改善坯料的成型效能。 添加劑的這種加入形式適用於Al2O3含量在90%以下的中鋁瓷配料,例如某低溫燒結75瓷配方如下(wt%):煆燒Al2O365、高嶺土24、膨潤土2、BaCO34、方解石3、生滑石2。

②以人工合成添加劑形態加入。 此法是在CaO-Al2O3-SiO2、MgO-Al2O3-SiO2、CaO-MgO-Al2O3-SiO2等三元、四元或其它相圖中找到最低共溶物的組成點,預先按組成點的成分將CaO、MgO、SiO2、Al2O3等所需化合物進行第一次配料,經球磨、煆燒成為低共熔物, 即“人工合成添加劑”,然後按一定配比將人工合成添加劑與Al2O3粉料進行第二次配料,以滿足氧化鋁陶瓷化學組成和效能要求。 此法純度高,主要用於降低化學組成準確、效能要求高的高鋁瓷燒結溫度,缺點是工藝複雜,能耗高,製品成本高,只在特殊情况下採用。

③以化工原料形態加入。 在配料時,直接將各種化工原料作為添加劑與Al2O3粉體一起一次完成配料,各助燒添加劑的組成比例仍然是參照專業相圖中最低共熔點的組成來設定。 生產實踐證明,此法不僅與人工合成添加劑法具有同樣的降溫效果,而且大大簡化了工藝,無論配方設計、配料計算和工藝過程都比人工合成添加劑法簡便,也比天然礦物形態更容易,瓷質效能穩定,節能效益顯著。 在實際生產中,從降低成本和坯料成型效能方面考慮,天然礦物原料和化工原料往往是同時使用的。 例如某低溫燒成(1500℃ × 2h)的高鋁瓷配方如下(wt%); α- Al2O393、蘇州土3、燒骨石2、CaCO315、BaCO305、外加ZrO2、CeO2、La2O32%。

氧化鋁陶瓷電路板

3、採用特殊燒成工藝降低瓷體燒結溫度

採用熱壓燒結工藝,在對坯體加熱的同時進行加壓,那麼燒結不僅是通過擴散傳質來完成,此時塑性流動起了重要作用,坯體的燒結溫度將比常壓燒結低很多,囙此熱壓燒結是降低Al2O3陶瓷燒結溫度的重要科技之一。

現時熱壓燒結法中有壓力燒結法和高溫等靜壓燒結法(HIP)二種。 HIP法可使坯體受到各向同性的壓力,陶瓷的顯微結構比壓力燒結法更加均勻。 就氧化鋁瓷而言,如果常壓下普通燒結必須燒至1800℃以上的高溫,熱壓20MPa燒結,在1000℃左右的較低溫度下就已緻密化了。

熱壓燒結科技不僅顯著降低氧化鋁瓷的燒結溫度,而且能較好地抑制晶粒長大,能够獲得緻密的微晶高强的氧化鋁陶瓷,特別適合透明氧化鋁陶瓷和微晶剛玉瓷的燒結。

此外,由於氧化鋁的燒結過程與陰離子的擴散速率有關,而還原氣氛有利於陰離子空位的新增,可促進燒結的進行。 囙此,真空燒結、氫氣氛燒結等是實現氧化鋁瓷低溫燒結的有效輔助手段。

在生產實踐中,為獲得最佳綜合經濟效益,上述LTCC低燒科技往往相互配合使用,其中加入助燒添加劑的方法相對其它方法而言,具有成本低、效果好、工藝簡便實用的特點。 在中鋁瓷、高鋁瓷和剛玉瓷的生產中被廣泛使用。 另外,從材料角度來看,通過摻雜改性科技,大幅度提高氧化鋁陶瓷的各項機電效能,用Al2O3含量低的瓷體代替Al2O3含量高的瓷體,也是企業常用的降低氧化鋁陶瓷產品燒結溫度的有效科技手段。 比如在材料效能滿足產品使用要求下,用85瓷代替90瓷或95瓷,用90瓷、95瓷代替99瓷等都是可行的。

雖然氧化鋁陶瓷LTCC低燒科技已取得較好的經濟效益,但仍有潜力可挖,現時仍有一些產品,從材料的特殊效能要求和高溫狀態下器件的尺寸穩定性考慮,仍然採用高溫燒結,如何將這類產品的燒結溫度也降下來,是今後瓷體摻雜改性等低燒科技的努力方向。