一、水性清潔劑

水性清洗劑是以水為清洗介質添加界面活性劑、洗滌助劑、緩蝕劑等化學物質混合或合成的可稀釋化學溶液。針對工件不同性質及污染的情況,在水性清潔劑中添加劑,可使其清洗的適用範圍更寬。水性清洗劑對水溶性污垢有很好的溶解作用,再配合加熱、刷洗、噴淋噴射、超音波清洗等物理清洗手段,對PCBA水性清洗工藝能取得更好的清洗效果。

在水性清潔劑中加入界面活性劑可使水的表面張力大幅降低,使水性清潔劑的滲透、延展能力加強,能更好的深入到工件結構之間的縫隙之中,將產品內部的污垢清洗除。利用水的溶解作用與界面活性劑的乳化分散作用也可以將合成活性類助焊劑的殘留物很好在清除,不僅可以把各種水溶性的污垢溶解去除,而且能將合成樹脂、脂肪等非可溶性污垢去除。

對於使用松香基助焊劑或水性清潔劑中加入適當的皂化劑,皂化劑是在清洗印刷電路板時用來與松香中的松香酸、油脂中的脂肪酸等有機酸發生皂化反應,生成可溶於水的脂肪酸鹽(肥皂)的化學物質。這是許多用於清洗印刷電路板上的助焊劑、油脂的清潔劑中常見的成分。皂化劑通常是顯鹼性的無機物如氫氧化鈉、氫氧化鉀等強鹼,也可能是顯鹼性的有機物如單乙醇胺等。在商用皂化劑中一般也含有有機溶劑和界面活性劑成分,以清洗去除不能發生皂化反應的殘留物。

由於皂化劑可能對印刷電路板上的鋁、鋅等金屬產生腐蝕,特別是在清洗溫度比較高、清洗時間比較長時容易使腐蝕加劇。所以在配方中應添加緩蝕劑。但應注意有鹼性物質敏感的元件不宜使用含皂化劑的水性清潔劑清洗。

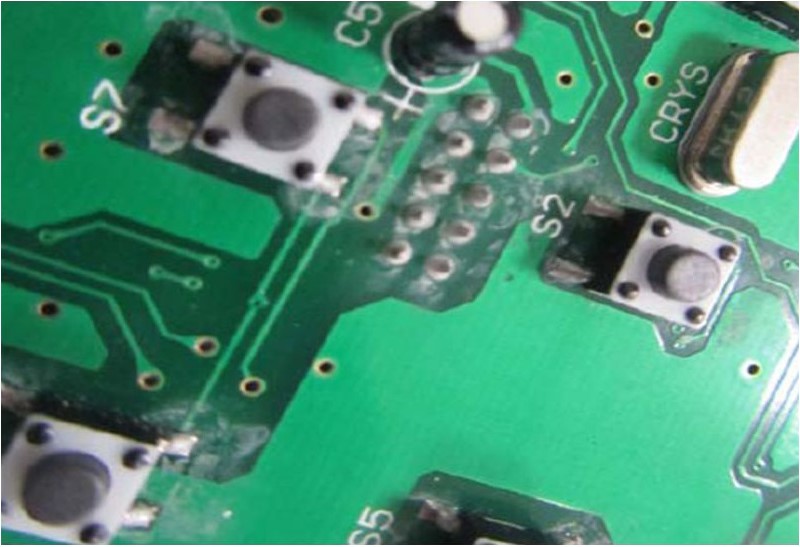

PCBA板

水基清洗製程包括清洗、沖洗、乾燥三個工序。首先以濃度為2%-10%的水基清洗劑配合加熱、刷洗、噴淋噴射、超音波清洗等物理清洗手段對印刷電路板進行批量清洗然後再用純水或離子水(DI水)進行2 -3次沖洗,最後進行熱風乾燥。PCBA板水性清洗工藝需要使用純水進行沖洗是造成水基清洗成本很高的原因。雖然高品質的水質是清洗品質的可靠保證,但在某些情況下先使用成本較低的電導率在5um·cm的去離子水進行沖洗,最後再使用電導率在18um·cm的高純度去離子進行一次沖洗也可以取得很好的清洗效果。

在水性清洗的製程中如果配合使用超音波清洗,利用超音波在清洗液中傳播過程中產生大量調微小空氣泡的「電洞效應」則可以有效的把不溶性污垢從工件上剝除。超音波清洗時使用的頻率一般在40KHz左右。