鋁基PCB板是目前使用量最大的金屬基PCB板,常見於LED照明產品。目前市面上的鋁基PCB板一般情況下都是單面的鋁基板。單面鋁基PCB板通常由三層結構組成,分別為電路層(銅箔)、絕緣層和金屬基層。電路層通常經過蝕刻形成印刷電路,使組件的各個部件相互連接。一般情況下,電路層要求具有很大的載流能力,因此要求使用較厚的銅箔,厚度一般為30μm~280μm。導熱絕緣層是PCB鋁基板核心技術所在,一般是由特種陶瓷填充的聚合物構成,熱阻小,黏彈性優良,具有抗熱抗老化的能力,能承受機械力及熱應力。單面鋁基PCB板有正反兩面,白色的一面用以焊接LED腳,另一面呈現鋁材本色,一般會塗抹導熱凝漿後與導熱部分接觸。

一、傳統切割

傳統的PCB廠生產金屬基板時,一般採用數控鑼板機或工具機沖壓方式進行加工,由於是接觸式加工,採用鑼板機加工時過程中刀具磨損造成的損耗比較大,且容易出現由於磨損造成的加工品質不良。接觸式加工也存在精度低、割口縫隙大、造成基板變形等劣勢。沖壓式加工首先需要製造模具,但開模費用高、週期長,且加工過程中容易出現板邊塌陷。此外,這兩種加工方式較適合大量生產,對於小批量加工就存在成本高、交期長等不足之處。

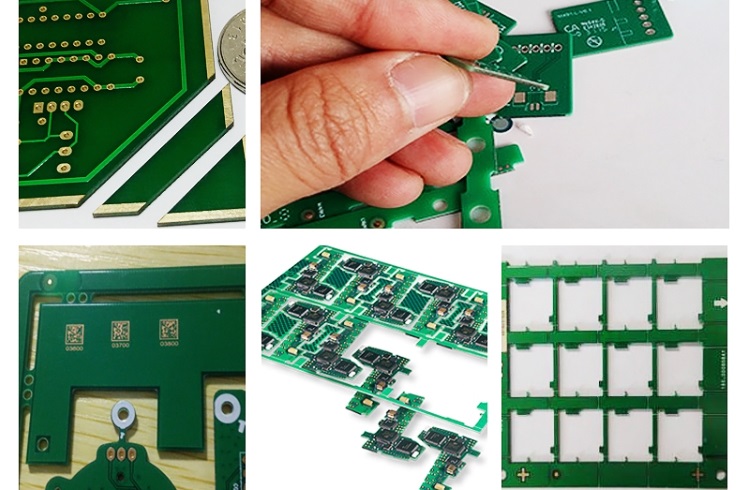

PCB板切割

二、鐳射切割的特點

1、切割速度快

由於鋁基PCB板的厚度一般是1~2 mm為主,鐳射切割時通常會採用氮氣輔助的熔融切割製程。在鐳射熔化切割薄板金屬的過程中,金屬材料吸收鐳射能量後轉化成熱能,從而熔化金屬材料。採用高光束質量鐳射切割薄板時,切縫寬度可以做到很窄,吸收相同的鐳射能量卻可以達到更有效率的切割。鐳射切割峰值功率高,更容易去除鋁板表面的氧化層,促使鋁板對鐳射的吸收比率提高;且輸出光束為準基模,光纖芯徑小,因此切縫窄,切割速度更快。

2、絕緣層燒蝕區小

絕緣層的主體材料是有機樹脂,熔點較低,對熱量較敏感。鐳射切割時採用脈衝輸出,能夠控制鐳射作用在材料上的時間,切割的熱影小,因此絕緣層的燒蝕區也小。

3、板材的熱變形小

在自動化表面貼裝線上,電路板若不平整,會造成定位不準,元件無法插裝或貼裝到板子的孔和表面貼裝焊盤上,甚至會撞壞自動插裝機。裝上元件的電路板焊接後發生彎曲,元件腳很難剪平整齊。 IPC標準中特別指出帶有表面貼裝元件的PCB板允許的最大變形量為0.75%,沒有表面貼裝的PCB板允許的最大變形量為1.5%。實際上,為滿足高精度和高速度貼裝的需求,部分電子裝聯廠商對變形量的要求更加嚴格,甚至有個別客戶要求0.3%。準連續鐳射切割的熱影響小,因此切割後板材的熱變形小,更能滿足鋁基PCB板廠商的嚴格要求。

4、切縫斷面品質較好

與相同平均功率的連續鐳射相比,準連續鐳射的峰值功率更高,切割鋁基PCB板時斷面更平整細膩,微毛邊更小。

未來隨著科技的不斷發展,鐳射切割在鋁基PCB板領域將發揮越來越重要的作用。與傳統切割方式相比,鐳射切割的品質好、效率高、精度高、成本低、靈活性高,已成為金屬基PCB板切割的發展趨勢。同時,智慧化、自動化將進一步推動鐳射切割技術在PCB板工業的廣泛應用,為精準、高效的生產模式打下堅實基礎,協助相關產業持續繁榮。