PCBA是電子產品中十分重要的零部件之一,它也是電子產品中的大腦,其質量直接影響到整個電子產品的穩定性和功能性。 PCBA外觀的好壞,不僅直接影響消費者對產品的認可度和品牌忠誠度,同時也是評估電子廠商科技水准和態度的重要標準。

一、名詞解釋:

1. 焊點接觸角不良角焊縫與焊盤圖形端接頭之間的浸潤角度大於90°。

2. 直立:元器件的一端離開焊盤而向上斜立或直立。

3. 短路:兩個或兩個以上不應相連的焊點之間的焊料相連,或焊點的焊料與相鄰的導線相連。

4. 空焊:即元器件導脚與PCB焊點未通過焊錫連接。

5. 假焊:元器件導脚與PCB焊點看似已連接,但實際未連接。

6. 冷焊:焊點處錫膏未完全溶化或未形成金屬合金。

7. 少錫(吃錫不足):元器件端與PAD吃錫面積或高度未達到要求。

8. 多錫(吃錫過多):元器件端與PAD吃錫面積或高度超過要求。

9. 焊點發黑:焊點發黑且沒有光澤。

10. 氧化:元器件、線路、PAD或焊點等表面已產生化學反應且有有色氧化物。

11. 移位:元件在焊盤的平面內橫向(水准)、縱向(垂直)或旋轉方向偏離預定位置(以元件的中心線和焊盤的中心線為基準)。

12. 極性反(反向):有極性的元件方向或極性與檔案(BOM、ECN、元件位置圖等)要求不符的放反。

13. 浮高:元器件與PCB存在間隙或高度。

14. 錯件:元器件規格、型號、參數、形體等要求與(BOM、樣品、客戶資料、等)不符。

15. 錫尖:元器件焊點不平滑,且存拉尖狀況。

16. 多件:依據BOM和ECN或模範等,不應帖裝部品的位置或PCB上有多餘的部品均為多件。

17. 漏件:依據BOM和ECN或模範等,應帖裝部品的位置或PCB上而未部品的均為少件。

18. 錯位:元器件或元器件脚的位置移到其它PAD或脚的位置上。

19. 開路(斷路):PCB線路斷開現象。

20. 側放(側立):寬度及高度有差別的片狀元件側放。

21. 反白(翻面):元器件有區別的相對稱的兩個面互換位置(如:有絲印標識的面與無絲印標識的面上下顛倒面),片狀電阻常見。

22. 錫珠:元器件脚之間或PAD以外的地方的小錫點。

23. 氣泡:焊點、元器件或PCB等內部有氣泡。

24. 上錫(爬錫):元器件焊點吃錫高度超出要求高度。

25. 錫裂:焊點有裂開狀況。

26. 孔塞:PCB挿件孔或導通孔等被焊錫或其它阻塞。

27. 破損:元器件、板底、板面、銅箔、線路、通孔等,有裂紋或切斷、損壞現象。

28. 絲印模糊:元器件或PCB的文字或絲印模糊或斷劃現象,無法識別或模糊不清。

29. 髒汙:板面不潔淨,有异物或污漬等不良。

30. 劃傷:PCB或按鍵等劃傷及銅箔裸露現象。

31. 變形:元器件或PCB本體或邊角不在同一平面上或彎曲。

32. 起泡(分層)PCB或元器件與銅鉑分層,且有間隙。

33. 溢膠(膠多)(紅膠用量過多)或溢出要求範圍。

34. 少膠(紅膠用量過少)或未達到要求範圍。

35. 針孔(凹點):PCB、PAD、焊點等有針孔凹點。

36. 毛邊(披峰): PCB板邊或毛刺超出要求範圍或長度。

37. 金手指雜質:金手指鍍層表面有麻點、錫點或防焊油等异常。

38. 金手指劃傷:金手指鍍層表面有劃過痕迹或裸露銅鉑。

PCBA加工

二、PCBA的外觀檢驗標準

1.焊盤:通過觀察焊盤是否整齊,在表面是否有明顯氧化或損傷,是否有拼焊、漏焊、棱焊等現象來判斷焊盤的質量。

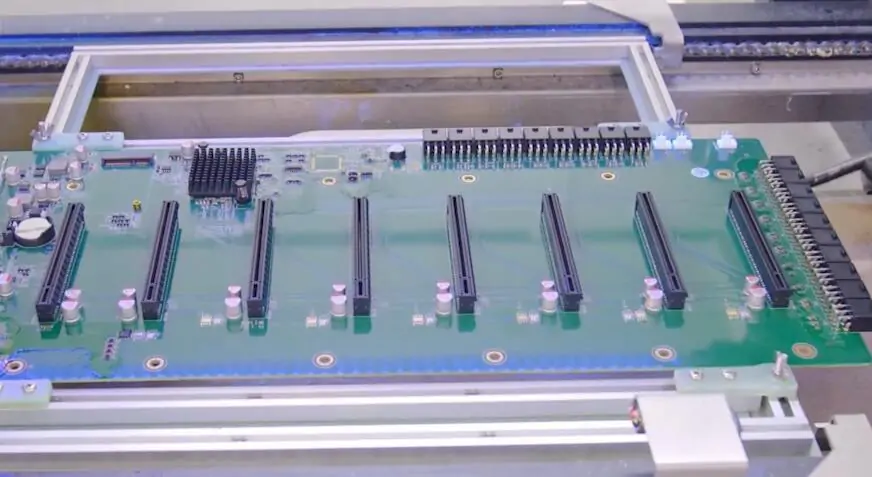

2.元器件位置:不同元器件在不同區域的位置要求不同,位置不準確的元器件會影響到整個電路的通斷。 通過外觀檢查,可以判斷元器件的位置是否準確,是否與設計相符。

3.元器件旁的夾具:元器件旁通常會有夾具,用作固定元器件呈現統一的姿態,外觀檢驗時應判斷夾具的大小、顏色和夾緊力度是否與設計檔案相符。

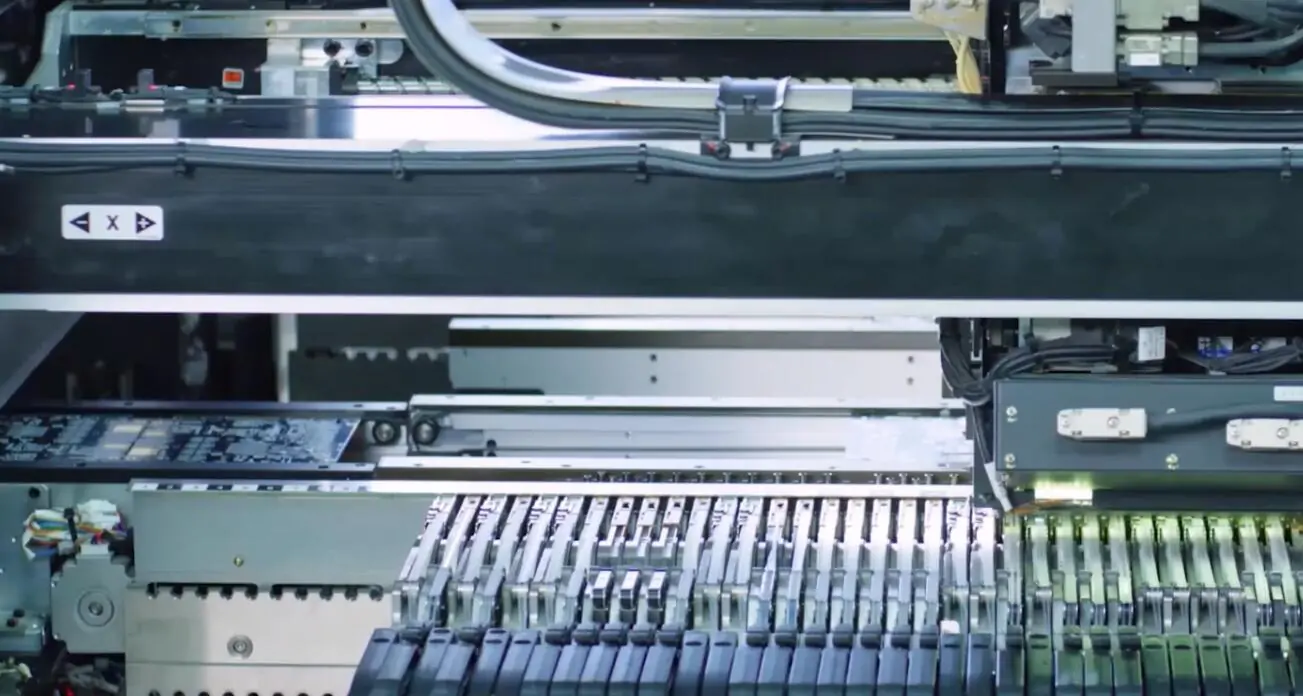

4.自動貼裝的質量:在現今的工廠中,大量的PCBA要使用自動化貼裝科技,自動貼裝的PCBA質量好壞影響較大。 外觀檢查時,應判斷自動貼裝元器件的間距、排列情况、元器件是否傾斜以及是否拼裝在錯誤的位置。

5.清晰度:檢查PCBA時,應該是清晰明確的,看是否是完整的。 如果是人工焊制的PCBA板,需要檢查捆綁是否整齊,焊點是否精細,清晰度和一致性是否符合要求。

6.元器件的表面質量:判斷元器件表面是否有污垢或汙跡,如發現元器件表面有汙跡,則需要進一步查明汙跡來源,並採取必要步驟處理。

7.鈍化子:如果PCBA板使用了鈍化劑,檢查電路板上的鈍化子是不是均勻的,顏色是否相近,是否符合設計要求。

8.印刷標籤:印刷標籤是PCBA中一個重要的資訊來源,內容是組裝電路板的相關資訊。 外觀檢查時,應注意檢查印刷標籤是否缺失、完整,字體大小和顏色是否清晰,是否與設計要求一致。

三、PCBA質量影響

1.元器件焊接質量:PCBA焊接質量直接影響到整個產品的可靠性和效能。 如果PCBA焊接不良,將會導致整個產品在使用過程中頻繁出現故障,嚴重的甚至會影響到產品使用安全。

2.元器件的插座質量:如果PCBA板的插座質量不理想,容易出現卡插、鬆動、焦糊等現象。 如果PCBA上元器件的插座質量不過關,就很容易導致整個電子產品無法使用,需要更換電子產品的所有元器件,大大新增生產成本。

3.元器件的安裝質量:PCBA上的元器件安裝質量直接關係到電子產品的效能穩定性,如果PCBA上的元器件安裝不慎或者不規範,將會導致電子產品的使用壽命大大縮短,甚至出現頻繁出現故障的情况。

四、PCBA外觀檢驗的必要性

1.保障產品品質:通過對PCBA外觀的檢驗,可以及時發現PCBA板上的焊點、插座等問題,及時進行修復和更換,保證最終產品的質量。

2.節省成本:如果PCBA板的質量不過關,將會導致電子產品的過檢率下降,生產過程中需要更替大量的損壞電子元器件,這樣就會帶來大量的損耗費用。

3.提高客戶體驗:外觀檢驗作為一個非常重要的檢驗流程,可以保證PCBA板上面的元器件焊接、插座和安裝質量合格,保證電子產品的穩定性和容錯率,大大提高客戶的滿意度。

PCBA加工

PCBA外觀檢驗作為電子產品製造過程中不可缺少的環節,對於電子產品的質量和穩定性都有著重要的影響。 通過外觀檢驗,可以有效發現PCBA板上的問題,並及時進行修復和替換,保證了最終產品的質量和整體效能的穩定性。 囙此,我們在製造PCBA板的過程中一定要注重外觀檢驗,從源頭上保障電子產品的質量。