隨著高頻電路板科技和產品佔據越來越重要的地位,高頻電路板板也出現了高速發展。 其中比較重要的一個方面是選擇低介電常數和低介電損耗因數的資料,這是實現高速高頻電路板板的重要效能工程。 討論了基板資料的損耗,並據此解釋了它們與外部環境的關係,從而合理、正確地評估和使用各種基板資料在PCB製造中。

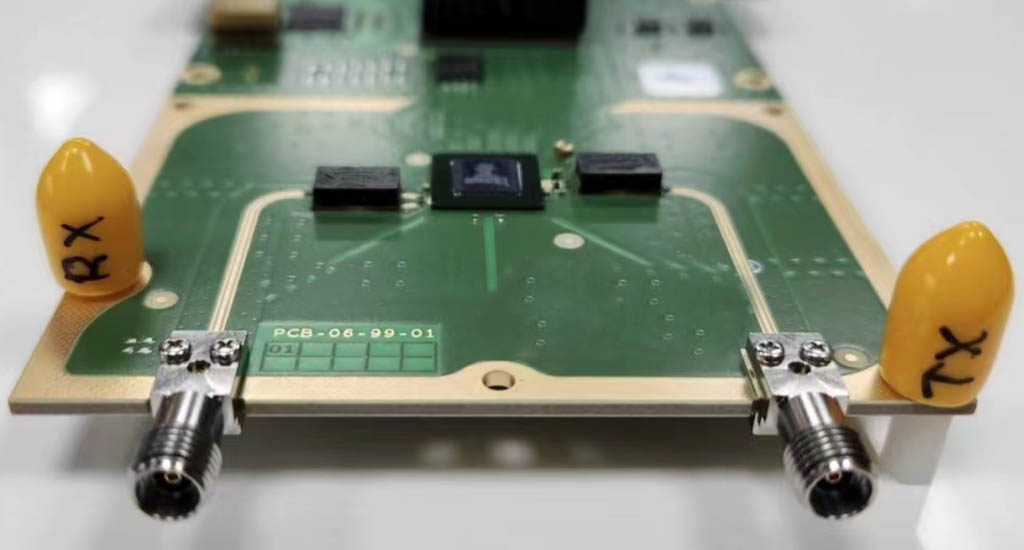

現時已經商業化的高頻板主要有三種:聚四氟乙烯(PTFE)片材; 熱固性PPO(聚苯醚)交聯聚丁二烯基板和環氧樹脂複合基板。 隨溫度和頻率變化恒定且小,接近銅箔的熱膨脹係數等,囙此得到了廣泛的應用。 由聚四氟乙烯與玻璃纖維和陶瓷製成的基板,如RO3200、RO3210和RO4003系列,具有能够滿足介電常數2.2~10.8和工作頻率範圍30 MHz~30 GHz的要求。 儘管PTFE微波板製造發展迅速,適用於PTFE微波板製造的科技是在傳統的FR-4印刷電路板制造技術基礎上改進而來的。

現時,電子資訊產品特別是微波器件的快速發展,集成度的大幅度提高以及數位化、高頻化、多功能化和特殊環境應用的要求,對通用的PTFE高頻板和制造技術提出了挑戰。. 針對微波PCB高速、高頻的特點,主要採用兩種科技途徑:一方面開發高密度佈線微線及間距、微孔徑、薄型、高導通可靠性和絕緣。 這樣可以進一步縮短訊號傳輸距離,减少其傳輸損耗。

另一方面,應使用具有高速、高頻特性的基板資料。 後者的實現需要業界對此類基板資料進行更深入的瞭解,研究工作以找出並掌握對基板資料的準確控制。 工藝方法,從而達到基板資料的選擇和制造技術、效能和成本要求能够達到合理匹配的目的。

高頻電路板應用

電鍍銅是使用最廣泛的為了改善鍍層結合力而做的一種預鍍層,銅鍍層是重要的防護裝潢性鍍層銅/鎳/鉻體系的組成部分,柔韌而孔隙率低的銅鍍層,對於提高鍍層間的結合力和耐蝕性起重要作用。 銅鍍層還用於局部的防滲碳、印刷電路板孔金屬化,並作為印刷輥的表面層。 經化學處理後的彩色銅層,塗上有機膜,還可用於裝潢。 本文中我們將介紹鍍銅科技在高頻電路板工藝中常見問題及解决措施。

酸銅電鍍常見問題

硫酸銅電鍍在高頻電路板電鍍中占著極為重要的地位,酸銅電鍍的好壞直接影響電鍍銅層的質量和相關機械效能,並對後續加工產生一定影響,囙此如何控制好酸銅電鍍的質量是高頻電路板電鍍中重要的一環,也是很多大廠工藝控制較難的工序之一。

酸銅電鍍常見的問題,主要有以下幾個:

1.電鍍粗糙。

2.電鍍凹坑。

3.電鍍(高頻電路板面)銅粒。

4.高頻電路板板面發白或顏色不均等。

針對以上問題,進行了一些總結,並進行一些簡要分析解决和預防措施。

1.電鍍粗糙

一般板角粗糙,多數是電鍍電流偏大所致,可以調低電流並用卡錶檢查電流顯示有無异常; 全板粗糙,一般不會出現,但是筆者在客戶處也曾遇見過一次,後來查明時當時冬天氣溫偏低,光劑含量不足; 還有有時一些返工褪膜板板面處理不乾淨也會出現類似狀況。

2.電鍍板面銅粒

引起高頻電路板板面銅粒產生的因素較多,從沉銅,圖形轉移整個過程,電鍍銅本身都有可能。 筆者在某國營大廠就遇見過,沉銅造成的羅傑斯電路板板面銅粒。

沉銅工藝引起的板面銅粒可能會由任何一個沉銅處理步驟引起。 鹼性除油在水質硬度較高,鑽孔粉塵較多(特別是雙面電路板不經除膠渣)過濾不良時,不僅會引起板面粗糙,同時也造成孔內粗糙。 但是一般只會造成孔內粗糙,板面輕微的點狀污物微蝕也可以去除; 微蝕主要有幾種情況:所採用的微蝕劑雙氧水或硫酸質量太差或過硫酸銨(鈉)含雜質太高,一般建議至少應是CP級的,工業級除此之外還會引起其他的質量故障。 微蝕槽銅含量過高或氣溫偏低造成硫酸銅晶體的緩慢析出。 槽液混濁,污染。

活化液多數是污染或維護不當造成,如過濾泵漏氣,槽液比重偏低,銅含量偏高(活化缸使用時間過長,3年以上),這樣會在槽液內產生顆粒狀懸浮物或雜質膠體,吸附在板面或孔壁,此時會伴隨著孔內粗糙的產生。 解膠或加速:槽液使用時間太長出現混濁,因為現在多數解膠液採用氟硼酸配製,這樣它會攻擊FR-4中的玻璃纖維,造成槽液中的矽酸鹽,鈣鹽的升高,另外槽液中銅含量和溶錫量的新增液會造成板面銅粒的產生。

沉銅槽本身主要是槽液活性過强,空氣攪拌有灰塵,槽液中的固體懸浮的小顆粒較多等所致,可以通過調節工藝參數,新增或更換空氣過濾濾芯,整槽過濾等來有效解決。 沉銅後暫時存放沉銅板的稀酸槽,槽液要保持乾淨,槽液混濁時應及時更換。 沉銅板存放時間不宜太長,否則板面容易氧化,即使在酸性溶液裏也會氧化,且氧化後氧化膜更難處理掉,這樣板面也會產生銅粒。 以上所說沉銅工序造沉的高頻電路板面銅粒,除板面氧化造成的以外,一般在高頻電路板面上分佈較為均勻,規律性較强,且在此處產生的污染無論導電與否,都會造成電鍍銅板面銅粒的產生,處理時可採用一些小試驗板分步單獨處理對照判定,對於現場故障板可以用軟刷輕刷即可解决; 圖形轉移工序:顯影有餘膠(極薄的殘膜電鍍時也可以鍍上並被包覆),或顯影後後清洗不乾淨,或板件在圖形轉移後放置時間過長,造成板面不同程度的氧化,特別是羅傑斯電路板板面清洗不良狀況下或存放車間空氣污染較重時。 解決方法也就是加强水洗,加强計畫安排好進度,加强酸性除油强度等。

酸銅電鍍槽本身,此時其前處理,一般不會造成高頻電路板面銅粒,因為非導電性顆粒最多造成羅傑斯電路板板面漏鍍或凹坑。 銅缸造成板面銅粒的原因大概歸納為幾方面:槽液參數維護方面,生產操作方面,物料方面和工藝維護方面。 槽液參數維護方面包括硫酸含量過高,銅含量過低,槽液溫度低或過高,特別沒有溫控冷卻系統的工廠,此時會造成槽液的電流密度範圍下降,按照正常的生產工藝操作,可能會在槽液中產生銅粉,混入槽液中。

生產操作方面主要時打電流過大,夾板不良,空夾點,槽中掉板靠著陽極溶解等同樣會造成部分板件電流過大,產生銅粉,掉入槽液,逐漸產生銅粒故障。 物料方面主要是磷銅角磷含量和磷分佈均勻性的問題。 生產維護方面主要是大處理,銅角添加時掉入槽中,主要是大處理時,陽極清洗和陽極袋清洗,很多工廠都處理不好,存在一些隱患。 銅球大處理是應將表面清洗乾淨,並用雙氧水微蝕出新鮮銅面,陽極袋應先後用硫酸雙氧水和堿液浸泡,清洗乾淨,特別是陽極袋要用5-10微米的間隙PP濾袋。

3.電鍍凹坑

這個缺陷引起的工序也較多,從沉銅,圖形轉移,到電鍍前處理,鍍銅以及鍍錫。 沉銅造成的主要是沉銅掛籃長期清洗不良,在微蝕時含有鈀銅的污染液會從掛籃上滴在板面上,形成污染,在沉銅板電後造成點狀漏鍍亦即凹坑。 圖形轉移工序主要是設備維護和顯影清洗不良造成,原因頗多:刷板機刷輥吸水棍污染膠漬,吹幹烘乾段風刀風機內臟,有油污粉塵等,板面貼膜或印刷前除塵不當,顯影機顯影不淨,顯影後水洗不良,含矽的消泡劑污染羅傑斯電路板板面等。 電鍍前處理,因為無論是酸性除油劑,微蝕,預浸,槽液主要成分都有硫酸,囙此水質硬度較高時,會出現混濁,污染板面; 另外部分公司掛具包膠不良,時間長會發現包膠在槽夜裡溶解擴散,污染槽液; 這些非導電性的微粒吸附在板件表面,對後續電鍍都有可能造成不同程度的電鍍凹坑。

4.高頻電路板面發白或顏色不均

酸銅電鍍槽本身可能以下幾個方面:鼓氣管偏離原位置,空氣攪拌不均勻; 過濾泵漏氣或進液口靠近鼓氣管吸入空氣,產生細碎的空氣泡,吸附在板面或線邊,特別是橫向線邊,線角處; 另外可能還有一點是使用劣質的棉芯,處理不徹底,棉芯製造過程中使用的防靜電處理劑污染槽液,造成漏鍍,這種情況可加大鼓氣,將液面泡沫及時清理乾淨即可,棉芯應用酸堿浸泡後,(羅傑斯電路板)高頻電路板面顏色發白或色澤不均:主要是光劑或維護問題,有時還可能是酸性除油後清洗問題, 微蝕問題。 銅缸光劑失調,有機污染嚴重,槽液溫度過高都可能造成。 酸性除油一般不會有清洗問題,但如是水質PH值偏酸且有機物較多特別是回收迴圈水洗,則有可能會造成清洗不良,微蝕不均現象; 微蝕主要考慮微蝕劑含量過低,微蝕液內銅含量偏高,槽液溫度低等,也會造成板面微蝕不均勻。 此外,清洗水水質差,水洗時間稍長或預浸酸液污染,處理後板面可能會有輕微氧化,在銅槽電鍍時,因是酸性氧化且板件是帶電入槽,氧化物很難除去,也會造成板面顏色不均。 另外高頻電路板面接觸到陽極袋,陽極導電不均,陽極鈍化等情况也會造成此類缺陷。

高頻電路板

這裡所總結的一些酸性鍍銅工藝中常見的問題。 同時酸性鍍銅工藝因為其溶液基本成分簡單,溶液穩定,電流效率高,加入適當光亮劑就可以得到高光亮度、高整平性、高均鍍能力的鍍層,因而得到廣泛的應用。 酸性鍍銅層的好壞,關鍵也在於酸銅光亮劑的選擇與應用。 囙此希望廣大工作人員能在日常工作中積累經驗,不僅能發現解决問題,也能創新的從根本的提高高頻電路板的工藝水準。