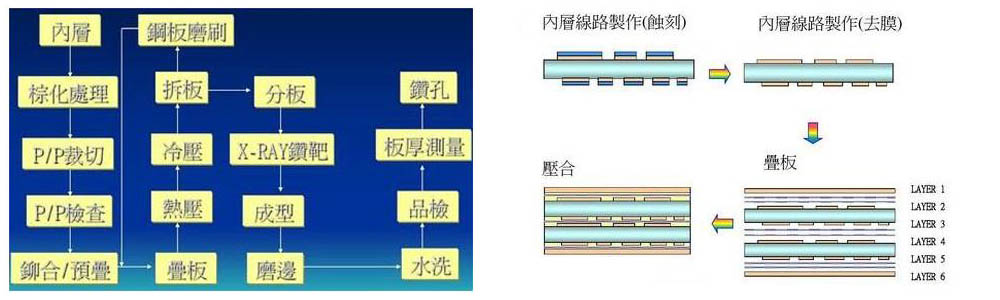

很多客戶收到多層電路板後,發現翹曲、分層明顯,甚至存在內層斷開路等嚴重的品質問題。 很大原因在於電路板廠家對電路板層壓制程有問題。

一些PCB廠家沒有自己的電路板層壓制程線,電路板層壓制程只能外發讓他廠代工,而不少代工廠在設備、工藝上又存在諸多缺陷,導致電路板層壓制程品質不可控。

比如:

PCB廠家不配備熱熔機、X-RAY鑽靶機,通過鉚合工藝電路板層壓制程,層間對位精度受鉚釘孔公差影響,電路板層壓制程時衝擊會導致鉚釘變形,造成層間偏比特

(這就被迫要求孔到線間的間距越大,高精密板的報廢率才會低)

PCB廠家對電路板層壓制程機故障率高,突發事件導致生產效率低下,無法按時交貨,影響交期

囙此PCB廠家需要有一些要求:

1、深厚的製造經驗

用專業的日本電路板層壓制程機、覆膜機老牌製造商之一,創辦於1933年,至今還在壓機領域有著深厚的製造經驗和核心技術,並已得到日本及亞洲、歐美等大批大型PCB企業的驗證和認可,在1942年就研發出日本首臺膠合板用熱壓機,在1985年研發出多層印刷電路板用真空壓機)

2、高可靠&高穩定

客戶向來所關心的品質可靠性與穩定性,也正是華秋始終極其重視的。

電路板層壓制程

擁有專門調教的專用控制器(VISTAC‐ⅡC)的精密程式,可準確控制熱板的加熱、冷卻的熱迴圈和液壓力、溫度控制。 通過冷壓機運作,能够有效消除應力,以高效高質地進行每一次電路板層壓制程。

而且機械本身擁有優良的加工精度,加上可靠性和低故障率,再配合高硬度、平整的進口鋼板(電路板層壓制程覈心附件之一)、生益優質PP片(粘結片)和配套專業設備,能够有效規避工藝缺陷,提升電路板層壓制程品質,

比如:

避免流膠過多、內層間膠含量不均導致電路板翹曲、分層等工藝缺陷,充分保障多層板電路板層壓制程的高良率!

極低故障率和精密自動化控制,可降低生產風險,保持高效穩定生產,為客戶節省時間!

最終達到客戶對品質要求的:高可靠性+高穩定性。

電路板層壓制程

MVLP真空及加壓過程

真空腔由上下熱板構成,分別內寘有加熱器。

產品裝入熱板內,則熱板關閉(形成腔室),而內部則會處於真空狀態。

經過設定的時間後,氣墊獲得壓縮空氣供給而膨脹,將產品壓在熱板上。

通過這個壓緊力以及熱量,進行電路板層壓制程。

還有哪些因素會影響電路板層壓制程良率?

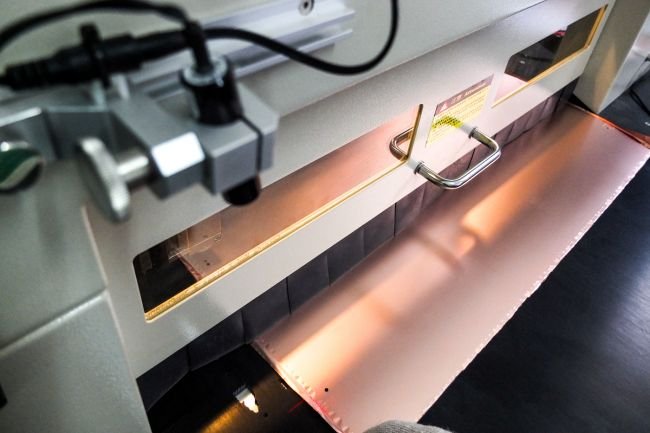

1、層壓鋼板的質量:

鋼板是電路板層壓制程覈心附件之一,如硬度不够、平整度差等將對工藝造成破壞,

比如:

電路板層壓制程厚度公差精度不高、板面有壓痕等。

我們一律選用德國進口鏡面鋼板:高硬度、高硬度、高均質性、高韌性,耐熱、耐壓、耐磨,可抵抗熱脹冷縮或在搬運過程中的碰撞、摩擦造成的變形和刮傷,即使多次反復電路板層壓制程,鋼板依舊能够保持極高平整度。

2、高精度X-RAY鑽靶機、熱熔機:

X-RAY鑽靶機用於電路板層壓制程後的層間對準,原理是多層板電路板層壓制程後通過X-Ray投射焊盤,判斷內層間的對準度並打定比特孔(鑽靶)。

熱熔機通過高溫、壓力將PP與芯板粘結固定(即俗稱的“熔合”),而普通鉚合工藝電路板層壓制程,層間對位精度受鉚釘孔公差影響,電路板層壓制程時衝擊會導致鉚釘變形,造成層間偏比特。

一些PCB工廠為了省成本,並不使用x-ray、熱熔機,導致層偏問題頻發。

我們配備臺灣專業X-RAY廠商:“浩碩AbleTek”生產的ADT系列鑽靶機,具備高精准度,有效保證內層板各個導通孔的相對位置,避免層偏現象。

3、PP粘結片:PP片是一種片狀資料,其中樹脂處於B-階段,在溫度、壓力作用下,具有流動性且能迅速地固化和完成粘結過程,並與載體一起構成絕緣層。 PP片的質量也影響到多層板的可靠性、穩定性。

我們選用生益A級覆銅板配套生益PP片,以把關多層板製造的高可靠性。

電路板層壓制程

由於客戶對電路板層壓制程工藝缺少瞭解,以上是瞭解多層電路板的層壓制程。