什麼是PCB板載天線

板載天線直接利用PCB作為介質,將天線通過PCB工藝實現,測試和使用都不需要單獨組裝天線,不易觸碰損壞且組裝方便。 這種PCB板載天線在WiFi模塊、藍牙模組、ZigBee等工作在2.4GHz頻段的無線模塊上應用極為廣泛。

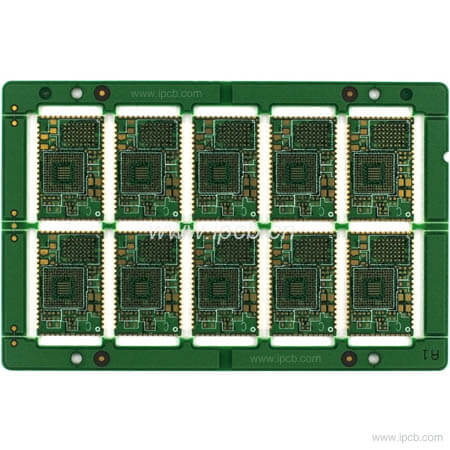

PCB板載天線WiFi模塊

USB介面PCB板載天線WiFi模塊是從設備USB介面WiFi模塊,符合IEEE802.11b/g/n無線標準; 在系統中所有設備一直處於被動的等待連接狀態,僅由後臺服務器主動發起與設備的連接,並進行請求或上傳、下載數據的管道。 最高時速為150Mbps,在11b模式下,發射功率為+18dBm,在11n模式下,發射功率為15~16dBm,傳輸距離可達150M。

USB介面PCB板載天線WiFi模塊是基於RTL8811方案研發推出的從設備2.4/5GHz雙頻USB介面WiFi模塊,符合IEEE802.11b/g/n/ac無線標準; 在系統中所有設備一直處於被動的等待連接狀態,僅由後臺服務器主動發起與設備的連接,並進行請求或上傳、下載數據的管道。 最高時速為433Mbps,在11b模式下,發射功率為+18dBm,在11n模式下,發射功率為15~16dBm,在11ac模式下,發射功率為9~11dBm。 傳輸距離可達150M,可應用於需要WiFi高速傳輸並有USB介面的設備。

需要特別說明的是,這些PCB板載天線WiFi模塊也是支持IPEX座子外接天線的。 在做WiFi模塊選型的時候,客戶可以根據實際需求來做天線版本的選擇。 相比PCB板載天線,IPEX座子外接天線的優勢體現在可選天線類型就比較多,且可以外接大增益的外接天線,提高接收訊號靈敏度,滿足稍遠距離的資料傳輸需求。

品名:WIFI無線模組PCB

基板:FR4

層別:6L

成品板厚:1.0mm

鍍銅厚度:1oz(35 μ m)

表面處理:化學金

最小線寬/線距:3/3 mil(75 / 75 μ m)

產品應用:WiFi藍芽產品

對於PCB技術問題,iPCB愛彼電路提供PCB技術的支持。 您也可以在這裡索取PCB報價或PCB諮詢。請聯繫郵箱: sales@ipcb.com

我們會非常迅速地做出回應。