對於PCB設計人員來說,在PCB設計過程中不僅不能考慮設計和完善要求,還有一個很大的製約因素就是生產過程。

好的產品是在現有的生產條件下堆積起來的。包括PCB層數、厚度、孔徑、線寬、線距、銅厚等基本參數要求;還包括板型、表面處理、特殊加工等特殊要求。一般PCB加工時,分為試打樣加工和最終成型批量產品加工。對於PCB設計人員來說,具有現實意義,需要嚴格遵守批量產品加工的工藝要求。

對於製造相關的工藝要求,基本重要的是線寬、線距和孔徑。即加工廠能加工多細的線寬和多大的孔。如果設計中線寬不符合要求,過細則無法正確加工。線寬和線距也會影響絲印層上文字圖案的清晰度。如果孔徑太小,則沒有相應的位支持。孔徑對應的鑽頭尺寸也影響各類剪板機的公差,如機械孔、安裝孔等。

PCB的線寬、線距和孔徑設置

PCB線寬距離和孔徑規則設置注意事項

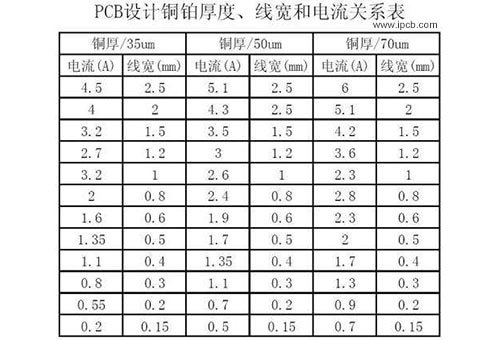

在PCB設計中,可以批量支持4mil的線寬線距。即走線寬度必須大於4mil,兩條線之間的距離要大於4mil。當然,這只是線寬和線距的限制。在實際工作中,應根據設計需要將線寬定義為不同的值。例如,電力網絡的定義更廣泛,信號線的定義更詳細。

這些不同的需求可以在規則中定義不同的網絡寬度值,然後根據重要性設置規則應用優先級。同理,對於線距,在規則頁設計-Rules-Electrical-clearance中定義不同網絡之間的電氣安全距離,包括線距。

還有一種特殊情況。對於引腳密度高的元件,器件中焊盤之間的間距一般很小,比如6mil。雖然滿足線寬或間距大於4mil的製造要求,但作為PCB設計可能無法滿足常規設計的要求。

如果整塊PCB的安全間距設置為8mil,那麼元器件焊盤的間距顯然違反了規則設置。在規則檢查或在線編輯期間,違規始終以綠色突出顯示。這種違規顯然不需要處理,我們應該修復規則設置以消除綠色高亮。原方法中使用查詢語言為該設備定義不同的安全距離規則,並設置為高優先級。在新版本中,只需選中忽略封裝內焊盤到焊盤間隙的選項即可。如下圖所示。

使用此選項很容易檢查。不必像之前一樣使用incomponent('u1')的查詢語句,然後設置安全距離為6mil,設置為spacing、via和aperture的優先級:0.3mm(12mil)。

過孔直徑不小於0.3mm(12mil),焊盤單面不小於6mil(0.153mm),大於8mil(0.2mm)不限(見圖3) . 這是非常重要的,必須在設計中加以考慮。

過孔間距(孔邊到孔邊)不應小於6mil,大於8mil,這一點很重要,設計時必須考慮。

插件孔的大小取決於您的組件,但它必須大於您的組件引腳。建議0.6元件引腳尺寸應小於0.8,以免加工公差造成難以插入。

插件孔(PTH)焊盤外圈一側不應小於0.2mm(8mil)。當然,越大越好(如圖2所示),這一點非常重要,設計時必須考慮。

插入孔(PTH)的孔距(孔邊到孔邊)不應小於0.3mm。當然,越大越好(如圖3所示),這一點非常重要,設計時必須考慮。

從焊盤到輪廓線 508mm (20MIL)。

SMD窗口開口的一側不應小於0.1mm(4mil)。

字符的寬度不能小於 0.153mm(6mil),高度不能小於 0.811mm(32mil)。寬高比的關係為5,即一個字符的寬度為0.2mm,一個字符的高度為1mm。

非金屬槽孔之間的距離不應小於1.6mm,否則會大大增加銑邊的難度。

裝配無間隙,裝配有間隙。帶間隙的裝配間隙不應小於1.6(板厚為1.6)mm,否則會大大增加銑邊的難度。工作板的尺寸取決於設備。無縫裝配的間隙在0.5mm左右,工藝邊不能小於5mm。